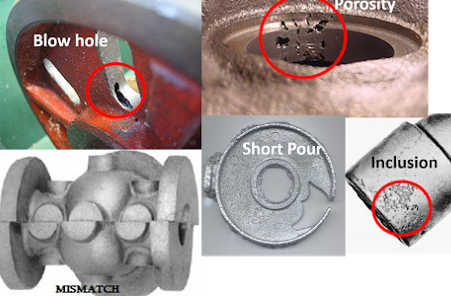

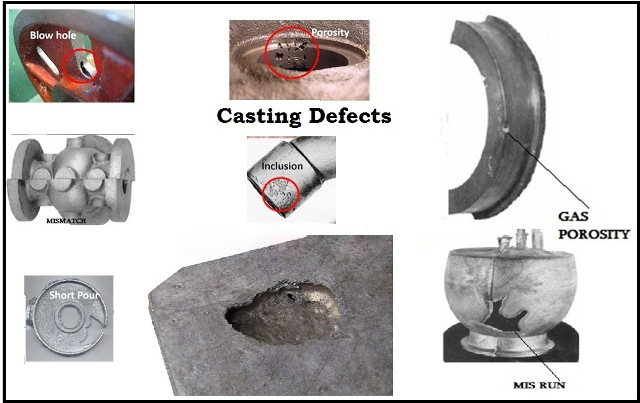

عیوب ریخته گری:

عیوب ریخته گری از مهمترین عوامل در کیفیت نهایی محصول و همچنین عمر کاری قطعه کار محسوب می شود.

بررسی انواع عیوب ریخته گری در قطعات آلومینیومی ریختگی تحت فشار:

- عیب سرد جوشی

- عیب نیامد

- عیب مکهای گازی

- عیب مکهای انقباضی

- عیب آبلگی

- عیب مکهای سوزنی (ریزمک)

- عیب ترکخوردگی

- عیب سختریزه

- عیب قطرههای سرد

- عیب سرد جوشی

سردجوشی عبارت است از برخورد دو جبهه از فلز مذاب اکسید شده که باعث ناپیوستگی در قطعه ریخته شده میشود. درصورتی که انجماد فلز خیلی پیشرفته باشد اتصال دو جبهه مذاب به طور کامل انجام شده و سردجوشی به صورت کشیدگی در قطعه ظاهر میشود.

نحوه ایجاد عیب سرد جوشی

سردجوشی نتیجهی تقسیم شدن موج مذاب در طول پرشدن قالب میباشد؛ این تقسیمشدن میتواند در اثر وجود یک مانع در راه عبور مذاب (پین یا ماهیچه) باشد و یا در اثر یک انسداد ناشی از جاری شدن به صورت جت میباشد؛ حضور اکسید در فلز مذاب قبل از ریختهگری پدیدهی سردجوشی را شدیدتر مینماید.

- عیب نیامد

نیامد، عیبی است که در اثر نرسیدن مذاب به قسمتهایی از قطعه ایجاد میشود این عیب میتواند در نواحی نازک قطعه ایجاد شود و از نظر ظاهری به عیب سردجوشی شبیه است.

نحوه ایجاد عیب نیامد

عیب نیامد نتیجهی تقسیم شدن جبههی مذاب در حین پرشدن قالب است؛ وقتی فلز، خیلی سرد باشد و یا زمان پر شدن قالب خیلی طولانی شود و یا حتی ممکن است جهت حرکت مذاب در قالب در حین پرشدن قالب نامناسب باشد به طوری که مذاب مسیر طولانی را برای رسیدن به هدف طی کند؛ در این حالتها، قبل از اینکه قالب توسط مذاب پر شود انجماد آغاز شده و نیامد ایجاد میشود.

- عیب مکهای گازی

این عیب به صورت مکهایی با دیواره صاف ظاهر میشود که شکل کروی داشته و با سطح خارجی نیز ارتباطی ندارند سطح داخلی این مکها معمولاً براق بوده اما گاهی ممکن است تا حدودی اکسیده نیز شده باشند که بستگی به منشأ ایجاد مکها دارد.

نحوهی ایجاد عیوب ریخته گری مکهای گازی

الف ) حبس هوا در حین پر شدن قالب : پرشدن قالبهای ریختهگری تحت فشار معمولا ً به صورت تلاطمی انجام شده و این تلاطم باعث حبس هوا در قالب میشود.

ب) حبس هوا در محفظهی نگهدارندهی مذاب : در ماشینهای محفظهی سرد، در هنگام اولین فاز تزریق ذوب هوا میتواند وارد مذاب شده و در هنگام پر شدن قالب هوا در بخشهای زیادی از مذاب محبوس گردد.

پ) حبس گاز در محفظهی سیلندر تزریق : این حالت در اثر تبخیر یا تجزیهی مادهی حلال موجود در روانساز پیستون ایجاد میشود؛ در نتیجه در هنگام ورود مذاب به این قسمتها باید ماده روانساز به صورت خشک باشد.

ت) حبس گاز از طریق مواد مذاب : همان فرآیند ذکر شده در فوق میباشد که ناشی از تبخیر ناقص روانساز قالب و یا تجزیه آن هنگام رسیدن مذاب میباشد .

ث) آزاد شدن گاز حل شده در فلز مذاب : آلومینیوم و آلیاژهای آن به راحتی، آب و دیگر ترکیبات هیدروژندار (مانند روغن و گریس) را تجزیه مینمایند؛ هیدروژن آزاد شده در هنگام این تجزیه در فلز حل شده و هر چه دما بالاتر باشد میزان ورود هیدروژن به فلز نیز بیشتر خواهد بود برعکس حلالیت هیدروژن در آلومینیوم در حالت جامد عملا ً ناچیز است در نتیجه در حین انجماد هیدروژن حل شده در مذاب آزاد شده و ایجاد سوراخهای ریز مینماید.

- عیب مکهای انقباضی

مکهای انقباض به صورت حفره با فرم و اندازه متغیر میباشند این مکها بر عکس مک و حفرههای گازی سطوح صاف و براق نداشته و کم و بیش حالت کندگی و سطوح دندریتی دارند.

نحوهی ایجاد عیب مکهای انقباضی

در هنگام انجماد، فلز دچار انقباض حجمی گردیده و در صورت عدم وجود فلز مذاب جبرانکنندهی انقباض، این انقباض به صورت یک یا چند حفره ظاهر میگردد این حفرهها میتوانند در سطح قطعات ریختگی ظاهر شوند (مثلا ً در مواردی که مذاب در شمشریزی منجمد میشود) و یا برعکس به صورت بسته در داخل قطعه محبوس گردند که معمولا ً در ریختهگری تحت فشار مشاهده میشود.

- عیب آبلگی

عیب آبلگی همانند حفرههای گازی است اما در سطح قطعه ظاهر میشود همچنین در مورد قطعات نازک این عیب میتواند در دو سطح قطعه نیز ظاهر شوند.

طریقه ایجاد عیب آبلگی

روش ایجاد آبلگی همانند ایجاد عیب حفرههای گازی است ولی در این مورد آزاد شدن هیدروژن حل شده بر خلاف ایجاد حفرههای گازی، به صورت غیر کافی انجام میگیرد در این حال در صورتی که درجهی حرارت قطعه در هنگام بازکردن قالب بیش از حد بالا باشد مقاومت مکانیکی آلیاژ بسیار ضعیف بوده و حفرههای گازی ایجاد شده تحت فشار فوقالعاده قوی، موجب تغییر شکل قطعه در نواحی نزدیک سطح میشوند همچنین در صورت نازک بودن قطعه نسبت به قطر حفره d گازی نیز عیب فوق به وجود میآید.

- عیب مکهای سوزنی (ریزمک)

ریزمکهای سطحی به صورت سوراخهای بسیارریز (چند صدم میلیمتر) و اغلب به صورت گروهی مشاهده میگردند.

نحوهی ایجاد عیوب ریخته گری مک های سوزنی

الف) حبس گاز : در این مورد تاولهای ریزی به وسیله حباب های گازی که در نواحی بسیار نزدیک سطح محبوس گردیدهاند ایجاد می شود.

ب) اکسیدها : اکسیدهای موجود در فلز نیز میتوانند عیب فوق را ایجاد نمایند.

- عیب ترک خوردگی

عیب ترکخوردگی به صورت ایجاد ترکهای کم و بیش نازک و عمیق ظاهر میشود در برخی موارد این ترکها میتوانند حتی ضخامت قطعه را نیز طی نمایند.

نحوه ایجاد عیوب ریخته گری ترک خوردگی

این نوع ترکها، بین دانهای بوده و به فرمهای غیرمنظم میباشند این ترکها هنگامی ایجاد میشوند که آلیاژ در انتهای انجماد تحت تنش باشد. در اغلب موارد خطر ایجاد ترک در نواحی از قطعه که مستعد ایجاد تنش میباشند و در نقاط گرم بیشتر است .

- عیب سخت ریزه

این عیب به صورت ناهنجاری ساختاری و یا حضور اجسام خارجی میباشد که در حین ساخت یا فرسایش و یا شکست ابزار برش ایجاد میشوند.

نحوه ایجاد عیوب ریخته گری سخت ریزه

عیب سختریزه در ریختهگری تحت فشار میتواند مبدأ متفاوتی داشته باشد.

- ترکیبات بین فلزی

- ترکیبات m-Al(Fe,Mn)Si

این ترکیبات بر روی برشهای قطعات به صورت سوزنهای کوتاه دیده میشوند که در حقیقت به صورت ذرات بریده مشاهده میشوند.

- ترکیبات x-Al(Fe,Mn)Si

این ترکیبــــات به فرم خطوط چینی ریز مشــاهده میشوند و نسبت به ترکیبات قســمت قبل (m-Al(Fe,Mn)Si) بر روی خواص مکانیکی ضرر کمتری داشته و در فرآیند ساخت عملا ً مشکلی را ایجاد نمینمایند.

- ترکیبات c-Al(Fe,Mn)Si

- این ترکیبات به شکل بلورهای چندوجهی با طول متغیر هستند؛ این نوع ترکیبات هنگامی ایجاد میشوند که درجهی حرارت حمام مذاب کمتر از حد معینی باشد که این حد بستگی به مقدار آهن، منگنز و کروم در آلیاژ دارد.

- اکسیداسیون ، واکنش با دیرگدازهها

آلیاژهای آلومینیوم (Al) مخصوصا در حالت مایع، طبیعتا بسیار اکسیدشونده هستند؛ روی حمام آلیاژ مذاب معمولا ً لایهای از اکسید آلومینیوم ایجاد میشود که به آن اکسید آلومینیوم گاما میگویند؛ این لایه به شدت محافظت کننده است اما طی چند ساعت یا چند ده ساعت به اکسید آلومینیوم آلفا تبدیل میشود؛ سرعت تبدیل تابعی از درجه حرارت میباشد، از طرفی سرعت اکسیداسیون همچنین به حضور برخی عناصر آلیاژی و از همه مهمتر در ریختهگری تحت فشار، بستگی به حضور فلز روی (Zn) در آلیاژ دارد.

- ذرات خارجی

آزمایش سیستماتیک بر روی تعداد زیادی از نمونهها به کمک میکروسکوپ الکترونیکی نشان دادهاند که اغلب ذرات خارجی موجود در قطعات، متشکل از ذرات دیرگداز (احتمالا با شکل تغییریافته در اثر واکنش با آلومینیوم و یا ذرات بوته) میباشند.

- عیب قطره های سرد

قطرات سرد به صورت طبلههای کم و بیش کروی به صورت محبوس در روی قطعه ظاهر میشوند واغلب موارد نیز قابل حل شدن و ایجاد پیوستگی ساختاری با فلز اطراف خود نمیباشند؛ تنها راه تشخیص این عیوب، بررسی ریزساختار آنها میباشد.

نحوه ایجاد عیوب ریخته گری قطره های سرد

قطرات سرد قسمتهایی از فلز هستند که به سمت دیوارههای قالب و یا ماهیچه پاشیده شدهاند و بلافاصله نیز منجمد گردیدهاند بدون آنکه بتوانند توسط مذاب بعدی حذف گردند؛ این قطرات فقط باعث ایجاد یک غیرهمگونی در ساختار فلزی میشوند.

شاید مطالب زیر نیز برای شما جالب باشد :

-

هیدروموتور یا موتور هیدرولیک

-

تزریق پلاستیک (Injection Moulding)

-

فرآیندهای ریخته گری با قالب مصرف شدنی

-

ریخته گری | Casting Molds

-

دایکاست | ریختهگری تحت فشار