فرآیندهای ریخته گری چیست؟ فرآیندهای ریخته گری را تعریف کنید؟

فرآیندهای ریخته گری با قالب مصرف شدنی:

- ریختهگری ماسهای

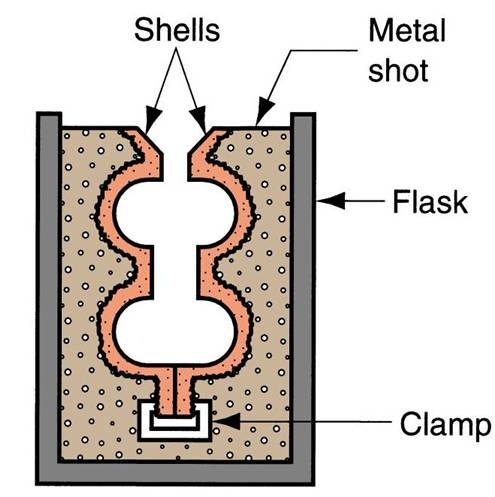

- ریختهگری پوستهای shell casting

- ریختهگری تحت خلا

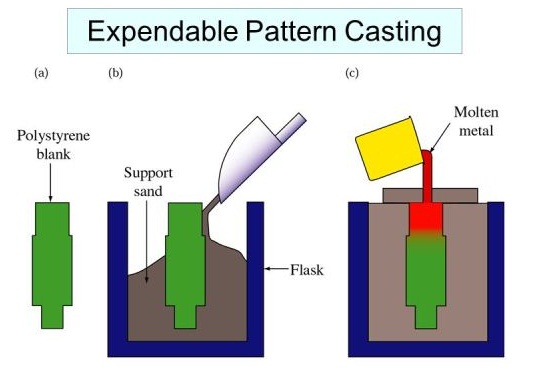

- ریختهگری با قالب بسته

- ریختهگری با قالب گچی و سرامیکی

برای آشنایی بیشتر به مقالهی ” ریخته گری (Casting Molds) ” مراجعه نمایید.

در زیر بهطور مختصر موارد بالا توضیح داده شده است:

-

فرآیندهای ریخته گری ماسهای:

به طور قطع یکی از متداولترین روشهای تولید قطعات فلزی، فرآیندهای ریخته گری در قالب ماسهای میباشد. در ریخته گری ماسهای از ماسهی طبیعی یا ماسهی ترکیبی (ماسهی دریاچه) استفاده میشود، که دارای یک ماده نسوز (Incombustible) به نام سیلیکا (sio2) میباشد. کیفیت دانههای ماسه در کیفیت نتیجه نهایی بسیار مهم هستند. دانههای ریزتر باعث قرارگیری بهتر دانهها در کنارهم و ایجاد سطوح صاف میشوند اما در عین حال دانههای به هم چسبیده جلوی خروج هوا و گاز خروجی از مادهی مذاب را خواهند گرفت. در نتیجه نوع ماسه به نوع کار ما بستگی خواهد داشت. معمولا از ترکیبی از ماسه، خاک رس و آب استفاده میشود.

در زیر به بیان قسمتهای مهم قالبهای ماسهای میپردازیم:

قالب: از دو قسمت اصلی نر و مادگی تشکیل شده است. درجه بالایی cope و درجه پایینی drag نامیده میشوند. مادهی مذاب در فضای بین دو قالب که “حفرهی قالب” نام دارد، جاری میگردد.

حفره قیفی شکل: بالای این قیف ظرف مذابریزی قرار دارد. و به قسمت لولهمانند قیف sprue گفته میشود. فلز مذاب در داخل ظرف مذابریزی ریخته شده و از طریق sprue به سمت پایین جاری میشود.

راهگاه: کانالهایی عمودی و توخالی هستند که حفرهی قالب را به سطح آن متصل میکنند. منطقهای که این راهگاهها به حفرهی قالب میرسند، دروازه (gate) نام دارد.

حفرههای دیگهای نیز وجود دارند که کار ذخیره مواد مذاب را انجام میدهند و هنگام انجماد مواد مذاب و کاهش مقدار ماده، از این مواد ذخیره شده استفاده میکنند. به این حفرهها ” لولههای تغذیه ” گویند.

منافذ هوا : برای خروج گازهای متصاعد شده و هوای موجود در قالب از این منافذ استفاده میشود.

ماهیچهها: از ماسه یا فلز ساخته شده و با قرار گرفتن در قالب باعث ایجاد سطوح داخلی مانند سوراخ یا گذرگاه مایع خنککننده میشوند.

-

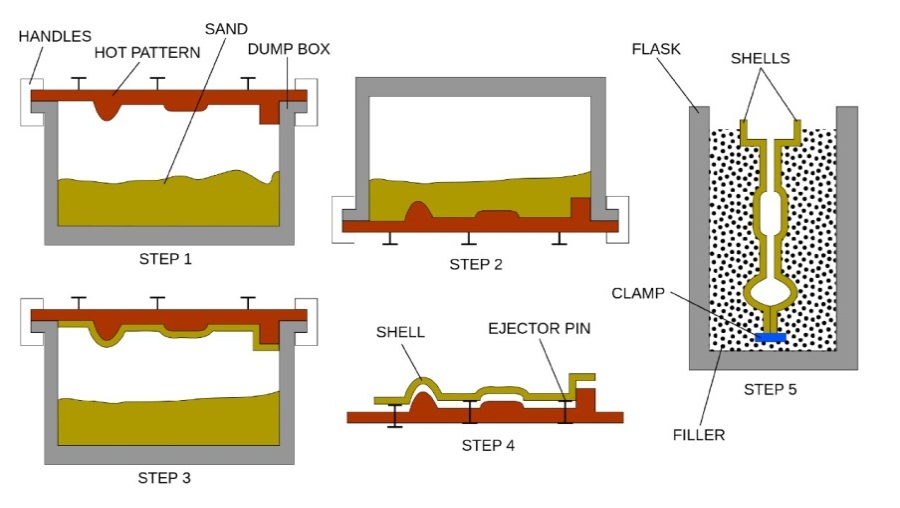

فرآیندهای ریخته گری پوستهای:

نام دیگر آن روش کرونینگ است که برگرفته از ابداع کنندهی آن میباشد. این روش از طریق پاشیدن مخلوط ماسهی سیلیسی یا زیرکونی و چسبهای ترموست روی مدل و صفحهی مدل فلزی گرمشده ایجاد میشود. حرارت متصاعد شده از مجموعهی صفحهی مدل فلزی باعث میشود که چسب ترموست موجود در ماسه، ذوب شده و دانههای ماسه به هم بچسبند. گرمای صفحه فلزی تا هر عمقی که نفوذ کند تا همان عمق پوسته، سخت میشود و مابقی ماسه برای استفادهی مجدد در مخزن ریخته میشود. با ایجاد دو پوسته و چسباندن آنها به هم، حفرهی قالب تشکیل میگردد. برای محکمشدن صفحات و جلوگیری از شکستنشان، پشت آنها را با ماسهی معمولی پر میکنیم. برای اولین بار این روش توسط شخصی به نام کرونینگ در آلمان به اجرا درآمد و امروزه در بسیاری از کشورها به عنوان روش کرونینگ شناخته میشود.

-

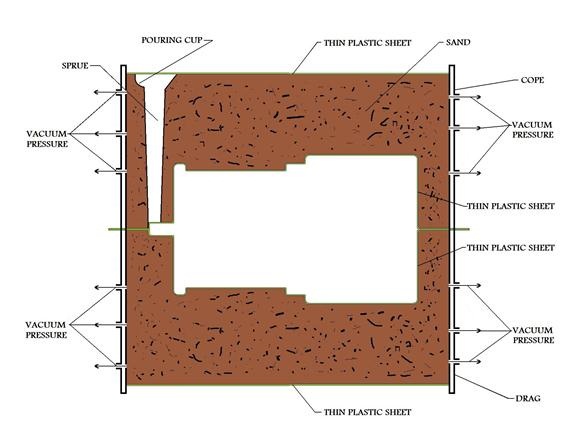

فرآیندهای ریخته گری تحت خلاء:

این روش در دههی ۱۳۵۰ در دنیا معرفی شد. از مزیتهای این روش استفاده از ماسهی بدون افزودنی بود. البته از این روش به صورت صنعتی کمتر استفاده شده است و بیشتر کاربرد آزمایشگاهی دارد. از روشهای استفاده از خلاء، در ریختهگریهای فشار پایین و بالا است. در نوع فشار پایین، میزان خلاء بسیار کم و در جهت کمک به فشاری است که بر سطح مادهی مذاب برای پرکردن قالب اعمال میشود. در نوع دوم امکان عملیات حرارتی آلیاژهای آلومینیوم از مزیتهای بارز آن میباشد.

-

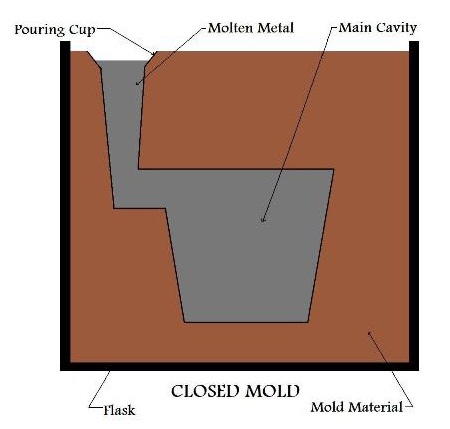

ریخته گری با قالب بسته:

در روش ریخته گری با قالب بسته، دوغاب آنقدر در داخل قالب گچی میماند تا تمام قسمتهای داخلی آن اصطلاحا” ((میبندد)) و قطعهای توپر به وجود میآید. عمدهترین امتیاز روش ریخته گری دوغابی نسبت به روشهای دیگر، امکان شکلدهی قطعات بزرگ و پیچیده است؛ در حالیکه شکلدهی چنین قطعاتی با روشهای دیگر تولید تقریبا” غیر ممکن است.

-

ریخته گری با قالب گچی و سرامیکی:

در دو روش ریخته گری در قالب گچی (Plaster mold casting) و روش ریخته گری دقیق (Investment Casting) قالبهای ریخته گری به ترتیب از جنس گچ و سرامیک هستند؛ در نوع اول، ریخته گری با استفاده از قالبهای ساخته شده از گچ فرنگی و افزودنیهای دیگر میباشد که در تولید قطعاتی با دقت ابعادی متوسط بهکار میرود و در نوع دوم که بهنام “ریختهگری با مدلهای مومی” یا “ریختهگری ظریف” نیز شناخته میشود، برای تولید قطعات با کیفیت بالا بهکار میرود. در این روش ریخته گری، میتوان با استفاده از قالبهای آماده شدهی از جنس سرامیک و مواد دیرگداز دیگر، قطعاتی پیچیده با دقت ابعادی بالا و سطوحی صافتر در مقایسه با روشهای دیگر تولید کرد.

گچ فرنگی چیست؟

گچ فرنگی که به آن گل سفید هم گفته میشود، مادهای است سفیدرنگ، نرم، به شکل پوک سنگهای آهکی و یا ترکیبی از سنگ آهک و کلسیت معدنی که همواره شامل کلسیم کربنات (CaCo3) میباشد.