ریختهگری تحت فشار یا دایکاست ( Die casting ) :

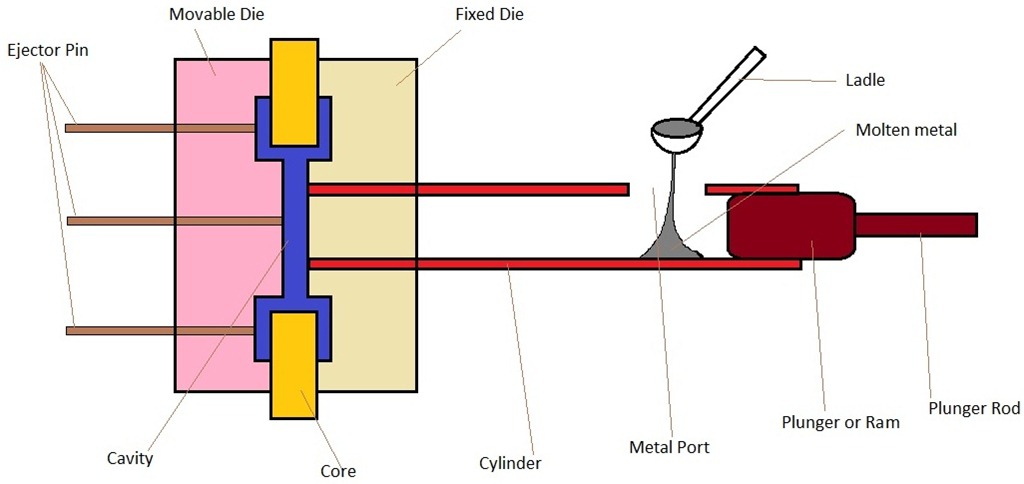

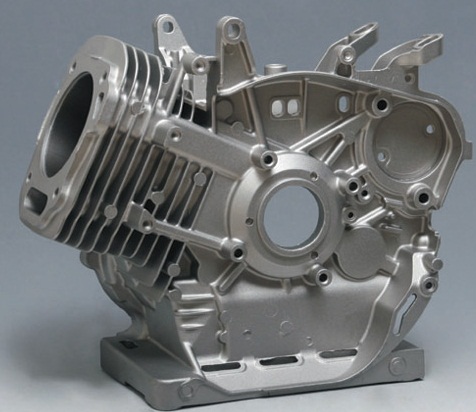

دایکاست روش مرسوم و رایج در ساخت قطعات صنعتی است. در فرآیند دایکاست، مادهی مذاب با فشار وارد قالب میگردد. در این روش اغلب نیاز به پرداخت نیست و فقط باید پلیسههای باقیمانده و مواد زاید زدوده گردد. تولید قطعات پیچیده با این روش دارای دقت بالایی بوده به طوریکه برای تولید قطعات با تکنولوژی و حساسیت بالا مانند هواپیماها از این روش استفاده میشود.

این روش برای تولید محصولات که با امکانات ریختهگری بسیار سریع به همراه فرآیند تزریق فشار بالا ساخته میشوند، میباشد. فلزات اصلی: آلومینوم، روی، منیزنم و آلیاژهای مس برای استفاده در این روش مناسب هستند.

مزایای روش ریختهگری تحت فشار و دایکاست :

- تولید قطعات دقیق و با فرمهای پیچیده

- ساخت قطعاتی با دیوارههای نازک و باریک

- پرداختکاری سطح خوب قطعات و صافی آنها

- عدم نیاز به ماشینکاری بعد از تولید

- استحکام قطعات در اثر سرعت سرد شد

- دقت ماهیچهگذاری در قالبهای دایکاست

- تولید انبوه در مرحله تولید، به دلیل عمر و استحکام زیاد این قالبها

کیفیت قطعات در دایکاست :

در تولید به روش دایکاست، هدف: کاهش هزینه، تولید محصول با کیفیت و کاهش مواد مصرفی است. در این راستا باید سعی در طراحی و استفاده از سطح مقطعهایی با ضخامت کم نماییم. البته مقدار ضخامت نباید طوری باشد که به استحکام قطعه ضرر برساند. برای مواد مختلف ضخامتها هم متفاوت میباشند. مثلا معمولا برای آلومینیوم که فلزی نرم محسوب میشود، از ضخامت ۳ میلیمتر (۰٫۱۲ اینچ) استفاده میشود، اما اغلب از ضخامت یک میلیمتر (۰٫۰۴ اینچ) و یک دیوارکمکی (Ribs) برای فلزات استفاده میگردد.

غالبا کیفیت قطعات بدست آمده از دایکاست دارای پرداخت قابل قبولی است. اما خط جدایش که لازمهی ریخته گریهای تحت فشار میباشد پس از تولید برروی قطعه باقی میماند. به همین منظور باید سعی کنیم که خط جدایش در محلی قرار گیرد که تاثیر کمتری داشته باشد.

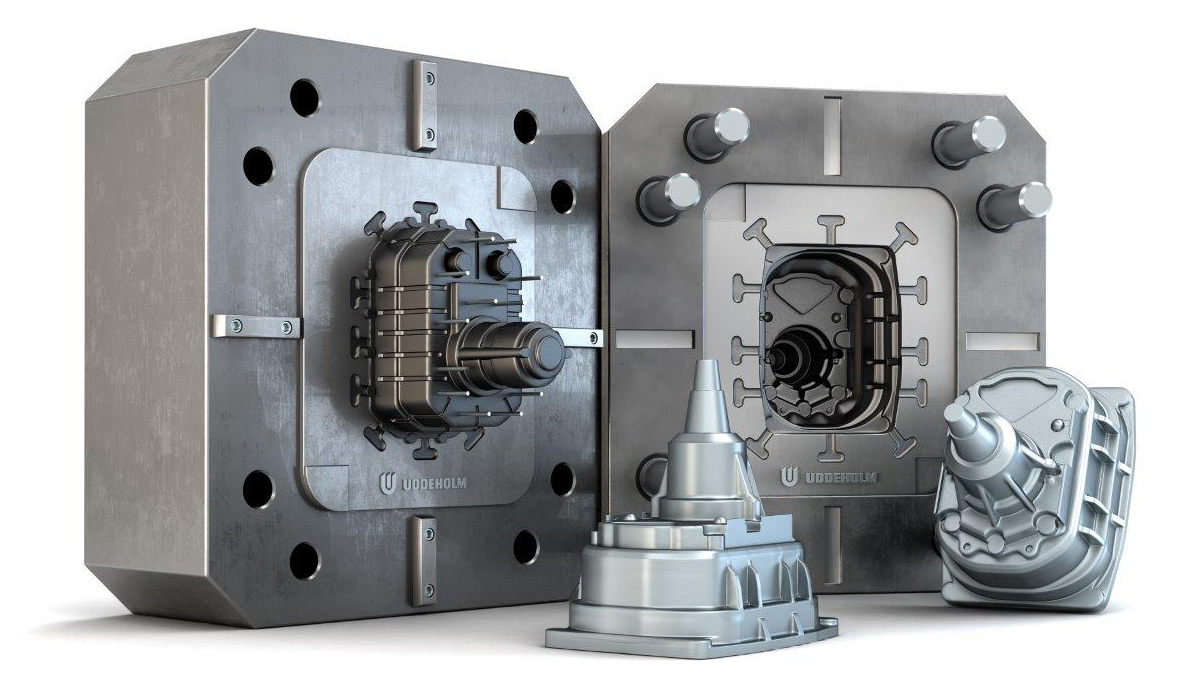

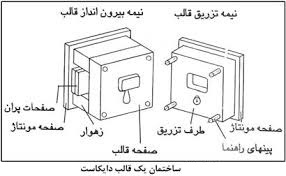

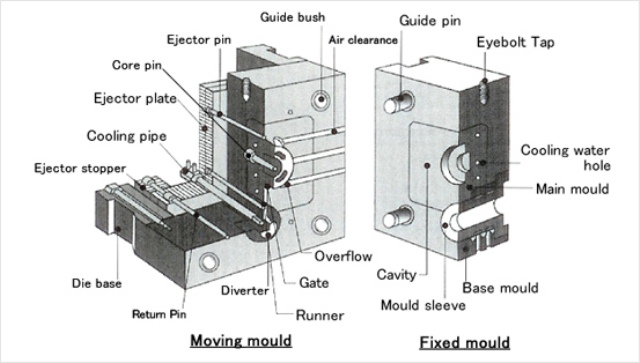

: ساختمان قالبهای دایکاست

قالبهای دایکاست، از دو بخش نیمه ثابت و نیمه متحرک که خط جدایش بین این دو قرار دارد تشکیل شده است.

قالبهای دایکاست از قسمتهای زیر تشکیل شده است :

- صفحه پران قالب ( هیدرولیکی یا مکانیکی )

- پین برگشت

- پین ثابت

- نیمهی متحرک

- نیمهی ثابت

- حفره

- راهگاه

- مخروط تزریق

- بوش تزریق

- گلویی

- پران

- چرخ

- چرخدنده

انواع ماشینهای دایکاست (سیستم تزریق محفظهی گرم و سرد ) :

- ماشینهای دایکاست با سیستم تزریق محفظه گرم

- ماشینهای دایکاست با سیستم تزریق محفظه سرد

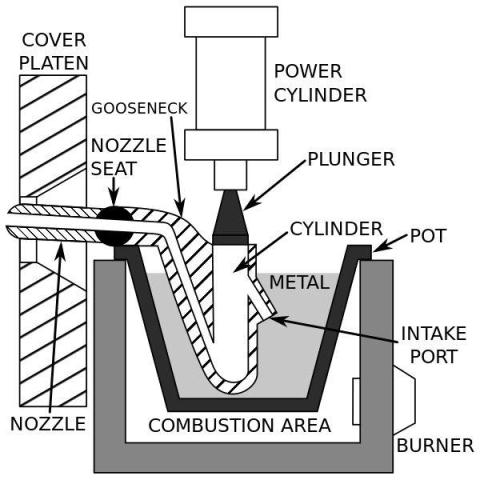

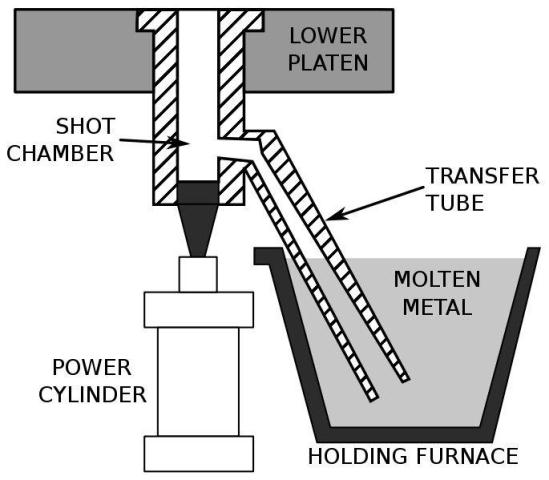

ماشینهای دایکاست با سیستم تزریق محفظه گرم:

اگر نقطهی ذوب فلز تزریقی پایین باشد و به سیستم پمپ آسیب نرساند، پمپ میتواند مستقیماً در داخل فلز مذاب ( Melting Metal ) قرار گیرد. به این سیستم، تزریق با محفظه گرم میگویند. در این سیستم، پیستون در بالا قرار دارد. نیروی پیستون توسط پمپهای هیدرولیک و پنوماتیک ( Hydraulic & Pneumatic pumps ) تامین میگردد.

پس از بسته شدن، مواد مذاب وارد سیلندر میشوند و سپس توسط پیستون به سمت راهگاه و داخل قالب منتقل میشوند. پس از مدتی، پیستون به عقب بازگشته، مواد مذاب باقیمانده پس از حرکت پیستون به داخل سیلندر رفته، و قطعه از قالب خارج میگردد. این سیستم برای تولید قطعات با فشارهای کمتر از ۱۴ کیلوپاسکال و وزن کمتر از ۲۵ کیلوگرم (۵۵ پوند) مفید میباشد. بیشتر از آلیاژهای روی، قلع و سرب برای تولید قطعه در این روش استفاده میشود.

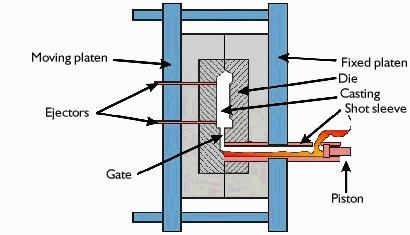

ماشینهای دایکاست با سیستم تزریق محفظه سرد :

روش کار :

در این روش، فلز ابتدا در یک محفظهی جدا ذوبشده، سپس به داخل سیلندر منتقلشده، پیستون حرکت کرده و پس از بستن مسیر ورود، مادهی مذاب را به داخل قال انتقال میدهد. پس از گذشت زمان مناسب و انجماد مادهی مذاب، پیستون همراه با باز شدن نیمهی متحرک قالب، اقدام به خارج کردن قطعه میکند. البته وجود وسیلهی جانبی جهت ذوب ماده، طولانیتر بودن زمان تولید و امکان ایجاد نقص در قطعه به علت افت درجهی مادهی مذاب از ضعفهای عمدهی این روش محسوب میگردد.

برای بررسی انواع عیوب ریختهگری در قطعات آلومینیومی به مقاله آن که در سایت نبات منتشر شده است مراجعه نمایید.