کورهها (Furnaces):

کوره ابزاری برای گرمایش است. استفاده از اولین نوع کورهها به حدود ۲۰۰۰ سال قبل از میلاد مسیح برمیگردد. از کورهها بیشتر برای ساخت ابزار و وسایل سرامیکی استفاده میشد.

در زبان آمریکایی و کانادایی واژهی کوره به تنهایی بیشتر برای بیان سیستمهای گرمایش مرکزی خانگی به کار میرود و گاهی به عنوان ابزاری برای تولید سرامیک شناخته میشود. اما در زبان انگلیسی کوره برای تعریف کورههای صنعتی کاربرد دارند. البته لفظ کوره برای گرمکردن مواد در واکنشهای شیمیایی نیز اطلاق میشود. در زبان فارسی به کوره، آتشدان یا آتشگاه نیز میگویند.

انرژی گرمایش کوره میتواند مستقیما توسط احتراق سوخت، توسط الکتریسیته مانند کورههای قوس الکتریکی و توسط گرمای القا شده مانند کورههای القایی فراهم شود.

دسته بندی کورهها:

کورهها به دو دستهی کلی خانگی و صنعتی تبدیل میشوند.

- کورههای خانگی:

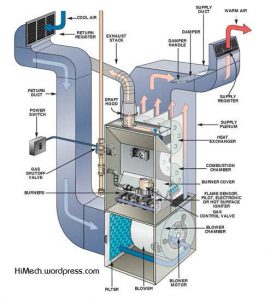

ابزاری دائمی است که برای تامین گرمای محیط بسته مانند خانه بوسیلهی یک سیال مانند هوا، بخار یا آب داغ استفاده میشود. منبع سوخت این کورهها متنوع میباشد؛ در کورههای مدرن در شمال قارهی آمریکا از گاز طبیعی و در چین ذغالسنگ و در کشورهای دیگر از گاز مایع (LPG)، نفت کوره، مازوت، ذغالسنگ و چوب استفاده میشود.

کورههای خانگی به دودستهی چگالنده و غیرچگالنده تقسیم میشوند. در نوع چگالنده، از گازهای خروجی برای چگالش آببخار شده استفاده میکنند.

اجزای کلی کورهها در هر دو نوع خانگی و صنعتی شامل موارد زیر میباشد:

- مشعلها، مبدل حرارتی، هواکش و دریچه

- ابزارهای کنترلی و ایمنی

- دمنده و جابهجاکننده هوا

کورههای صنعتی:

از کورههای صنعتی بیشتر برای تغییر شکل یا آمادهکردن مواد برای انجام یک واکنش مکانیکی یا شیمیایی استفاده میشود. نوع این واکنش باعث میشود، شرایط کورهها تفاوت داشته باشد. مثلا از این کورهها برای تغییرشکل فلزات آهنی، شیشهها و نرمکردن فلزات استفاده میشود. در عملیاتهای مکانیکی برای فورجینگ (Forging)، حدیده کردن، نورد و پرسکردن، خم و عمل اکستروژن و … از کورهها استفاده میکنند.

کورههای صنعتی را با نامهای گوناگون میشناسند. کورههایی که دمای پایینتری دارند در اروپا و آمریکای شمالی به نام آون (Oven) شناخته میشوند. البته تفاوتهایی بین آونها و کورهها وجود دارد اما مرزشان بسیار نامحسوس است. در صنعت سرامیکسازی کورهها با نام کیلن (Kiln) شناخته میشوند. کورهها در صنایع دیگر مانند پتروشیمیها و صنایع شیمیایی، به نامهای Heater، after-burner، Incinerator و Destructor هم شناخته میشوند.

انرژی تبدیلی در بویلرها ممکن است از احتراق سوختهای فسیلی که شناختهشدهترین نوع سوخت هست، تامین شود. همچنین این امکان وجود دارد که تامین حرارت سیال عامل را تحولی شیمیایی غیر از احتراق به عهده گیرد و در برخی از بویلرها انرژی الکتریکی عامل افزایش دمای سیال عامل میباشد. حتی ممکن است این انرژی از منابع انرژی هستهای تامین گردد. در این صورت ساختار بویلرها تفاوتهای عمدهای با یکدیگر خواهند داشت. هرکدام از سوختها دارای مزیتهای مخصوص به خود هستند.

انواع کوره ها در متالورژی:

۱)کورههای بوتهای Crucible Furnaces

۲)کورههای تشعشعی Radiation or Reverberatory Furnaces

۳)کورههای ایستاده (کوپل) Vatical Shaft (Cuple) Furnaces

۴)کورههای برقی Electric Furnaces

۵)کورههای با شعاع الکترونی Electron Furnaces

۶)کورههای دیگر (استفاده از انرژیهای دیگر)

در ادامه به معرفی برخی از انواع کوره های بالا می پردازیم.

۱) کورههای بوتهای :

همانطور که از نام آن ها پیداست برای عمل ذوب از بوته استفاده میشود. حرارت در این کوره ها بیشتر از طریق هدایت گرمایی به مواد موجود در داخل بوته میرود.

لازم به ذکر است که حرارت به سه طریق منتقل میشود : ۱- هدایت ۲- جابجائی ۳- تشعشعی

۲) کورههای تشعشعی نیمه چرخان :

از این کورهها برای ذوب آلیاژهای غیرآهنی استفاده میکنند و موقع تخلیه مذاب، کوره چرخانده میشود یا در هنگام شارژ، کوره چرخانده شده و شارژ را تحویل میگیرد. در این کورهها سعی میشود شعله به دیوارهها برخورد کرده و برخورد مستقیم با مذاب نداشته باشد.

۳) کورههای ایستاده (کوره کوپل):

کورهی کوپل دارای مکانیزم عملکرد ساده ای بوده و بیشتر برای ذوب قراضههای چدنی استفاده میشود. همچنین نحوهی کار این کوره به کورهی بلند شباهت زیادی دارد با این تفاوت که کورهی بلند برای احیای سنگ معدن آهن، استفاده میشود. این نوع کورهی ذوب، در اندازههای متنوع و با قدرت ذوب بین ۱۰۰ تا چند ده تن چدن وجود دارد.

۴) کوره برقی چیست؟

یکی از روشهای ذوب فلزات کورههای برقی است. این روش برای ذوب فلزات گرانبها نیز کاربرد زیادی دارد. برای این نوع فلزات، هم از نوع برقی و هم از نوع القایی و هواگاز استفاده میشود. از جمله معایب روش هواگاز صدای تولید شده، آلودگی زیست محیطی، گرمای تولید شده زیاد در محیط، نیاز به محیطی مخصوص، اپراتوری خاص و از همه مهمتر از دست رفتن ذراتی از فلز به علت فشار گاز میباشد. کورههای القایی نیز به علت هزینه بسیار سنگین تعمیر و نگهداری و لوازم گران قیمت در بسیاری از کارها مقرون به صرفه نمیباشد.

انواع کورههای برقی عبارتند از:

- کوره های قوس الکتریکی

- کوره های مقاومتی

- کوره های القایی

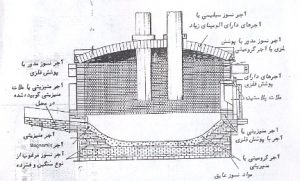

کوره های قوس الکتریکی:

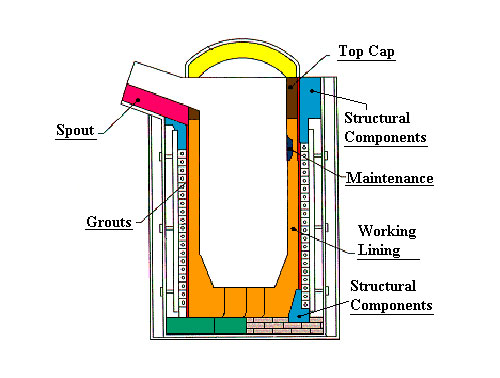

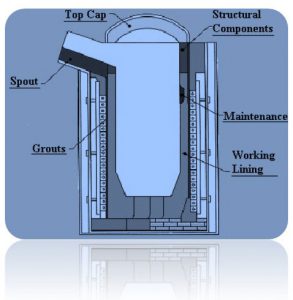

کوره های قوس الکتریکی کورههایی هستند که با ایجاد جرقهی الکتریکی مواد را گرم و ذوب میکنند. این کورهها برای ذوبکردن نرمکردن تصفیه و تهیهی آهن بکار میرود. ساختمان این کوره شبیه یک ظرف استوانهای است که خارج آن ازچند لایه مواد نسوز پوشیده شده است. سقف و کف آن قوسی شکل است و یک یا سه الکترود زغالی از سقف آن آویزان است. جریان برق بوسیلهی کابلهای مسی ضخیم به انتهای بالایی الکترودها متصل شده است. بسته به ظرفیت کوره و تعداد الکترودها از جریان برق تکفاز و سه فاز متناوب استفاده میشود. الکترودها را پیدرپی به جریان متصل میکنند و بدین ترتیب بین انتهای پایینی الکترود و فلز مذاب قوس الکتریکی یا جرقه حاصل میشود و فلز را ذوب میکند. به همین جهت باید همواره مقادیری فلز در ته این کوره باقی بماند. ارتفاع الکترودها از کف کوره توسط یک اهرم تنظیم میشود و برای ایجاد جرقه آنها را تا ارتفاع معینی پایین میآورند. طول الکترودها در حدود ۲ متر و قطر آنها بین ۱۰ تا ۷۰ سانتیمتر بوده و از جنس گرافیت یا کک نفت ساخته میشود. کورههای کوچکتر را به صورت گردان میسازند که میتواند حول محور افقی تا ۳۸ درجه خم شود تا مواد مذاب آن تخلیه گردد. بارگیری آن از طریق دریچهای در سقف یا دیوار انجام میشود و مواد مذاب از مجرای خروجی تخلیه میگردد.

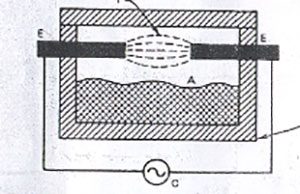

کوره های القایی:

این نوع کوره ها از پرکاربردترین و معروفترین نوع کورههای الکترونیکی هستند.

این کوره ها که دارای ظرفیتهایی بین ۵ تا ۵۰۰ کیلوگرم هستند، ویژگی مناسبی دارند که باعث شده استفاده از آنها روز به روز افزایش یابد.

در زیر به مهمترین این موارد اشاره شده است:

- کار کردن با این کورهها معمولا به علت وجود کنترلر ساده میباشد

- سوخت آن مانند سوختهای دیگر گازهای ناشی از احتراق (مانندگوگرد) ایجاد نمیکند و لذا بار کوره تمیز و سالم میماند و در ترکیب عناصر آن تغییری حاصل نمیشود.

- شروع به کار سریع و عدم نیاز به پیشگرم یا ذوب اولیه

- سرعت بالای انجام عملیات در مقایسه با سایر کورهها

- راندمان بسیار بالاتر نسبت به کورههای سوختی

- قابلیت تهیه آلیاژهای یکنواخت به علت چرخش داخل مذاب

- تغییرات زیاد و سریع در دماهای مختلف همیشه مقدور است

- قابلیت تهیه و نگهداری ذوب در ظرفیتهای مختلف

- سادگی عمل تغذیه و تخلیه

- امکان کنترل دقیق درجه حرارت

- درجه حرارتهای زیاد را که با سوختهای دیگر ممکن نیست، بوسیلهی الکتریسیته میتوان به وجود آورد.

- قابلیت ذوب قراضه

- اشغال فضای کمتر نسبت به سایر کورهها

کوره های القایی شامل انواعی بدین صورت است:

- کورههای القایی با فرکانس بالا و بدون هسته

- کورههای القایی با فرکانس پایین و با هسته

- کورههای القایی با فرکانس پایین و بدون هسته

کوره های مقاومتی resistance furnance :

کورههای مقاومتی کورههایی هستند که در اثر عبور جریان الکتریسیته از یک مقاومت و تبدیل آن به گرما حرارت ایجاد میکنند. مقاومت این کورهها ممکن است فلزی زغالی و یا گرافیتی باشد. در این کورهها انرژی الکتریکی تقریبا به طورکامل به انرژی حرارتی تبدیل میشود. برای این کار یک یا چند مقاومت در این کورهها بطور سری یا موازی به یکدیگر بسته شده و به جریان الکتریکی متصل میشوند. این کورهها نیز دو نوع اند:

در یک نوع از آنها مقاومت موجود در کوره گرمشده و سپس مواد را گرم میکند و در نوع دیگر فلز موجود در کوره (به صورت جامد و یا مذاب)، نقش مقاومت را بازی کرده و در مسیر عبور جریان الکتریسیته واقع میشوند. که دارای دو نوع حرارت مستقیم و حرارت غیرمستقیم هستند. در نوع اول، مقاومت در دیوارهها قرار میگیرند و پس از گرم شدن آنها، باعث گرمشدن و ذوبشدن فلز میگردند. در نوع دوم، الکترود بهطور مستقیم داخل ماده قرار میگیرد و پس از عبور جریان الکتریکی فلز ذوب میشود. البته روش دوم برای همه-ی فلزات کاربرد ندارد. چون فلزاتی که دارای هدایتالکتریکی بالا و مقاومت پایین هستند از این روش ذوب نخواهند شد.

انواع کوره های مورد استفاده در صنعت سرامیک:

- کورههای تونلی (Tunnel Kiln)

- کورههای هوفمن یا هوفمان (Hoffmann kiln)

- کورههای رولری (Roller Kiln)

۱) کوره های تونلی:

کورههای تونلی یا Tunnel Kiln یکی از کورههای مورد استفاده در شاخههای مختلف صنایع سرامیک است. اولین کورههای تونلی در سال ۱۷۵۱ توسط فردی به نام وینسنز ابداع شد و در حال حاضر در صنایع آجر، سفال، مواد دیرگداز و چینی مورد استفاده قرار میگیرد. این کوره در گروه کورههای پیوسته یا مداوم قرار دارد. در این کوره، محصولات متحرک و آتش ثابت است.

از مزیت های کورههای تونلی می توان به موارد زیر اشاره نمود:

- دمای یکنواخت و قابل کنترل کوره

- کیفیت مناسب محصول

- یکسان بودن کیفیت محصولات خروجی

- بالارفتن راندمان و کاهش مصرف انرژی

- کاهش خطای ناشی از حضور نیروی انسانی

- کاهش آلودگیهای زیست محیطی

۲) کوره های هوفمن (Hoffmann kiln):

این کوره در سال ۱۸۵۶ توسط فردی به نام هوفمن ابداع شد و در حال حاضر در صنایع آجر، سفال و مواد دیرگداز مورد استفاده قرار میگیرد. این کوره جزء کورههای پیوسته یا مداوم قرار دارد. در این کوره، محصولات ثابت و آتش متحرک است.

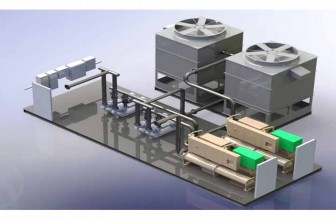

۳) کوره های رولری (Roller Kiln):

این کوره ها جدیدترین و اقتصادیترین کوره جهت پخت سریع محصولات سرامیکی هستند. هزینه تولید توسط این کورهها به مراتب نسبت به بقیه کورهها کمتر بوده و تولید محصولات سرامیکی از جمله کاشی و ظروف چینی با آن مقرون به صرفه است. البته برای اشکال پیچیده همچنان سایر روشها مرسوم هستند. از آنجا که کورههای رولری دارای ابعاد مشخص و همچنین زمان پخت کمی هستند، امکان پخت قطعات بزرگ (از نظر ارتفاع) و همچنین پخت قطعاتی با فرمولهای متنوع (بدنه و لعاب) درآنها وجود ندارد. این کورهها در دو نوع تکپخت و دوپخت بکار میروند. نوع تکپخت اغلب برای تولید کاشی کف و نوع دوپخت آن برای کاشی دیواری و ظروف چینی و بهداشتی مورد استفاده قرار میگیرند.

ساختمان کورههای رولری بصورت یک تونل (محفظه) طویل بوده که بصورت پیشساخته بر اساس نیاز مشتری با استفاده از نسوزهای سبک ساخته میشوند.

از مزیت های عمدهی کورههای رولری میتوان به موارد زیر اشاره نمود:

- کاهش مصرف و اتلاف انرژی با عایقبندی مناسب

- پخت یکنواخت قطعه در طول کوره بهدلیل استفاده از مشعلهای ویژه با اختلاط مناسب هوا و گاز

- بازده بالا

- ثابت بودن فشار در طول زمان در شرایط گوناگون

- کنترل آسان

- پایین بودن هزینه تعمیر و نگهداری

- استفاده از گرمای اتلافی جهت پیشگرم کردن هوای ثانویه

- عدم نیاز به فضای زیاد و فونداسیون قوی

- کاهش احتمال ورود ناخالصیهای حاصل از ساختمان کوره

- سبک بودن تجهیزات کوره

- افزایش سرعت و حجم تولید

- تشخیص و برطرف کردن سریع عیوب فرمولایسون محصول

مراجع:

- www.metallurgy-2011.persianblog.ir

- www.himech.wordpress.com

- www.kiln.blogfa.com

- www.wikipedia.org

- www.petronet.blogsky.com

- www.pcparsi.com

- www.pimkorea.com

Hi

thanks

انواع کوره صنعتی ; از کورهها بیشتر برای ساخت ابزار و وسایل سرامیکی; در زبان آمریکایی و کانادایی واژهی کوره به تنهایی بیشتر برای بیان سیستمهای گرمایش مرکزی خانگی … در عملیاتهای مکانیکی برای فورجینگ (Forging)، حدیده کردن، نورد و… (عالی بود)

تشکر از سایت خوبتون