اسپارک

ماشینکاری (برادهبرداری) :

ماشینکاری (برادهبرداری) امری مهم و حیاتی در صنعت است و امروزه از روشهای مختلفی مانند فرزکاری، تراشکاری، واترجت، لیزر، اسپارک و غیره برای برادهبرداری و شکلدهی اجسام استفاده میشود.

هرکدام از روشهای بیان شده مزیتهای خاص خود را دارند و نمیتوان در تمام شرایط و برای تمام مواد (Materials) از یک روش استفاده نمود؛ به عنوان مثال لیزر برای برش فلزات (ضخامت خیلی زیاد نباشد) بسیار مناسب است اما برای حکاکی روی فلزات مناسب نیست یا برای ماشینکاری و حکاکی روی یک پایهی مبل (چوب) از سی ان سی فرز استفاده میشود.

ماشینکاری با روش تخلیهی الکتریکی (EDM) نیز یکی از روشهای برادهبرداری است که کاربرد وسیعی یافته است. در این روش برای برادهبرداری هیچگونه تماس مستقیمی بین قطعه کار و الکترود بر قرار نمیشود که یکی از مزیتهای بارز آن محسوب میشود و در نتیجه نیروی فیزیکی (که در برخی از قطعات عامل مخرب است) نخواهیم داشت.

نکتهی مهم در برادهبرداری به این روش، آهنگ جداشدن فلز یا براده برداری است که به رسانایی الکتریکی قطعه کار بستگی دارد نه سختی قطعهکار و همین امر مزیتی بزرگ برای استفاده از این روش در ماشینکاری قطعهکارهای سخت (برادهبرداری سخت) است.

EDM چیست :

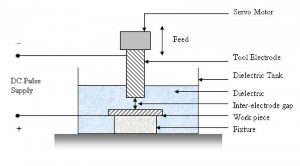

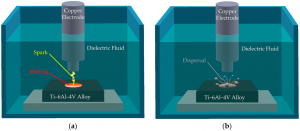

ایدیام (EDM) برگرفته حروف اول Electrical Discharge Machining به معنای ماشینکاری تخلیهی الکتریکی است که تحت عنوان اسپارک شناخته میشود. در این روش قطعهکار روی یک صفحه در محلول دی الکتریک غوطه ور است (مثلا: نفت سفید یا آب). الکترودی که کاملا متناسب با حفره است، روی گلویی ماشین نصب شده و گلویی نیز به یک سیستم پینیون چرخ شانه متصل است.

یک سروو موتور شانه را توسط یک پینیون تحریک میکند و ابزارکار نسبت به قطعهکار حرکت عمودی میکند. قطعهکار و ابزارکار هر دو به یک منبع الکتریکی متصل هستند. الکترود قطب مثبت و قطعهکار قطب منفی (معمولا) است. برای شروع کار ابتدا مایع دی الکتریک شروع به پر شدن میکند به طوریکه قطعهکار و الکترود را کاملا در بر بگیرد. سپس جریان برقرار میگردد.

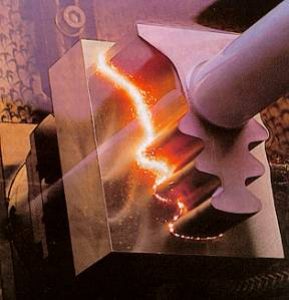

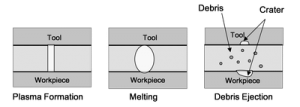

پس از انتقال الکترون بین دو طرف قطبها (قطعهکار و ابزارکار) مایع دیالکتریک یونیزه میشود و تبدیل به پلاسما (نوع چهارم ماده) میگردد. عملیات اسپارک (EDM) باعث جداسازی ذرات از قطعهکار میشود. به صورت مشابه در همین زمان خوردگی روی الکترود نیز با نرخ کمتری به وجود میآید. برای جداسازی و خارج نمودن قطعات جداشده از قطعهکار، یک نازل مایع دیالکتریک را برروی قطعهکار پاشش میکند. مایع الکتریک توسط یک پمپ جریان مییابد که باعث میشود توسط یک فیلتر تسویه شده و ذرات از مایع دیالکتریک جدا شود.

در روش اسپارک هم الکترود و هم قطعهکار دچار خوردگی میشوند که خوردگی الکترود به نسبت کمتر است. هرچه خوردگی الکترود کمتر باشد یعنی کیفیت دستگاه اسپارک مورد استفاده، بالاتر است.

پس از خوردگی کامل، الکترود توسط کاربر تعویض میگردد (دستی). معمولا برای ماشینکاری قطعات به دو تا چهار الکترود نیازمندیم که الکترود آخر (مثلا پنجم) برای صافی سطح به کار میرود و از الکترودهای اولیه برای خشنکاری استفاده میگردد.

محورZ :

شانه ماشین (Rack & Pinion) توسط سروو موتور (دقت بالا) به سمت پایین تا فاصله معینی بین ابزارکار و قطعهکار حرکت میکند. در این نقطه دی الکتریک بین الکترود و قطعهکار قطع شده و عملیات اسپارک شروع میشود.

در هربار عمل جرقه، الکترود بالا و پایین میآید و همزمان توسط مایع، قطعات جدا شده از روی قطعهکار تمیز میشود؛ سپس الکترود توسط سروو موتور و شانه دوباره پایین آورده میشود اما این بار به دلیل خوردگی قطعهکار (و الکترود)، میزان پایین آمدن آن بیشتر از کورس قبلی است.

دوباره اسپارک در یک عمق بیشتر عمل مینماید و ذرات بیشتری از قطعهکار را برمیدارد. این کار ادامه مییابد تا عمق مورد نظر باربرداری شود.

خوردگی قطعهکار و ابزارکار :

خوردگی نه تنها در قطعهکار بلکه در الکترود هم به وجود میآید. این نشان میدهد که برای ماشینکاری قطعات با عمقهای زیاد باید از الکترودهای بیشتری استفاده شود. البته تعداد این الکترودها به عوامل دیگری از جمله کیفیت دستگاه و مقدار جریان هم بستگی دارد. معمولا الکترودهای اولیه برای عملیات خشنکاری برروی سطح قطعهکار انجام میشود. پس از اتمام کار، آخرین الکترود برای عملیات نهایی و صافی سطح به کار میرود.

فرآیند EDM :

در فرآیند EDM از یک خازن برای ایجاد جرقه استفاده میشود که با جریان مستقیم DC (مستقیم) شارژ میشود. زمانیکه پتانسیل در فاصلهی بین قطبها از ولتاژ شکست، بیشتر میشود جرقهزنی بین آنها در نقطهای که کمترین مقاومت الکتیریکی (کمترین فاصله) را دارد اتفاق میافتد. بعد از هر بار تخلیهی الکتیریکی خازن دوباره شارژ میشود و جرقه در کمترین فاصلهی بعدی رخ میدهد.

در این فرآیند معمولا الکترود (ابزارکار) بار منفی و قطعهکار بار مثبت دارد که به این حالت نرمال و به حالتی که الکترود بار مثبت و قطعه کار بار منفی داشته باشد معکوس میگویند. در این فرآیند جریان DC پالسی با ولتاژ ۱۰۰-۸۰ ولت و فرکانس ۵ کیلوهرتز از الکترودها عبور داده میشود.

اجزای تشکیل دهندهی اسپارک :

-

الکترود:

قطب مثبت یا منفی است.

-

قطعه کار:

قطب منفی یا مثبت است.

-

سیال دی الکتریک:

برای ایجاد محیط مناسب جهت جرقهزنی، کاهش دمای قطعهکار، جلوگیری از آتش گرفتن ناشی از جرقهزنی و تمیز نمودن سطوح قطعهکار استفاده میشود.

-

منبع تامین جریان:

همانطور که مشخص است وظیفهی آن تامین انرژی لازم و ایجاد جریان با ولتاژ مناسب بین دو قطب (ابزارکار و قطعهکار) است.

مادهی دی الکتریک :

برای اسپارک از هوا، آب و مشتقات نفتی مانند نفت سفید به عنوان مادهی دی الکتریک استفاده میشود. امروزه بیشتر از مشتقات نفت که مزایای بیشتری نسبت به هوا و آب دارند، استفاده میشود. از مزیتهای مشتقات نفتی میتوان به موارد زیر اشاره نمود:

-

استحکام زیاد

-

استفاده از فاصلههای کمتر برای برادهبرداری

-

کیفیت بالاتر عملیات برادهبرداری

-

خنککاری مناسب قطعهکار و ابزارکار (الکترود)

-

تمیزکاری مناسب قطعهکار

کاربردهای روش ماشینکاری EDM :

یکی از ویژگیهای بارز ماشینکاری اسپارک محدودیت کم آن در براده برداری قطعات است. این ماشینها برای برادهبرداری هر نوع مادهی سخت، سفت، ترد و غیرقابل ماشینکاری بهکار برده میشوند و تنها محدودیت آن هدایت الکتریکی قطعهکار است و قطعهکار باید هدایت الکتریکی مناسبی داشته باشد.

از این روش برای ساخت قالبهای فولادی، ایجاد حفره و سوراخ در قالب سازی، ساخت قالب تزریق پلاستیک، ریختهگری، آهنگری، حدیدهکاری، فرم دادن و غیره استفاده میشود. از EDM برای خارج نمودن قلاویزها، متهها، پیجها، برقوها و پینهای شکسته شده نیز استفاده میگردد.

مزایای روش ماشینکاری EDM :

-

امکان براده برداری از روی فلزات سخت، دشوار و بعضا غیر ممکن به روشهای دیگر

-

ایجاد حفره ها یا بر آمدگی غیر متقارن و غیر هندسی

-

عدم تماس بین ابزارکار و قطعهکار

-

مناسب برای ایجاد دیواره های نازک و شکلهای ظریف

-

ماشینکاری اشکال پیچیده (معمولا)

معایب روش ماشینکاری EDM :

-

آلودگی محیط زیست (استفاده از مواد نفتی)

-

سرعت پایین ماشینکاری

-

قیمت بالای فرآیند نسبت به روشهای سنتی

-

کاربری سخت دستگاه

-

عدم در دسترس بودن الکترود باکیفیت و اصل (غالبا)

مراجع:

- http://www.edmmachining.com

- http://www.engineersedge.com/edm.shtml

- http://www.kargah24.ir

- http://www.reliableedm.com

- http://www.edmtechnologies.net

- http://www.manufacturing.stanford.edu/

- http://www.en.wikipedia.org/wiki/Electrical_discharge_machining

- http://www.eaglemoldcompany.com

- http://www.novelmech.com

- http://www.njpt.com

- http://www.mdpi.com