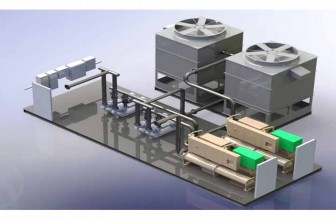

تزریق پلاستیک (Injection Moulding) :

تزریق پلاستیک : یک روش مدرن برای شکل دهی مواد پلیمری است. مواد (ذرات) پس از وارد شدن به سیلندر (سیلندر ماردون) توسط یک لولهی مارپیچ به سمت قالب حرکت داده میشود (پمپ). ذرات در حال حرکت در سیلندر گرم و ذوب شده (مخلوط) و پس از آن به داخل سمبه و ماتریس سرازیر میشوند. این یک تعریف مختصر و جامع از کلیات این روش مهم در صنعت است.

تاریخچه ( History ) :

این از راحت ترین روشهای تولید قطعات پلاستیک است. در این روش با استفاده از ذوب پلیمرها (بسپارها) به آنها شکل داده میشود. اولین دستگاه تزریق که روند آن کاملا ساده و زمان بر بود توسط یک مهندس پلیمر در آمریکا در سال ۱۳۷۲ ساخته شد. در سال ۱۸۵۱ نیز مهندس پارکس (Alexander Parkes) از یک قطعه پلاستیکی در بریتانیا رونمایی نمود که آن را اولین قطعهی پلاستیکی ساخت بشر نامیدهاند.

در سال ۱۹۴۶ اولین دستگاه تزریق پلاستیک که شباهت زیادی به دستگاه های پیشرفته امروزی داشت توسط واتسون در امریکا ساخته شد. این دستگاه مواد پلاستیکی را به مواد مذاب تبدیل مینمود و روانه قالب میکرد.

کاربرد تزریق پلاستیک ( Application of plastic injection ) :

امروزه تزریق پلاستیک اولین روش در تولید قطعات پلاستیکی محسوب میشود. مزیتهای این روش بر معایب آن قالب بوده و کیفیت نهایی بالایی دارد. این روش برای تولید با تیراژ بالا بسیار مناسب بوده و حرف اول را میزند.

مزیت های روش تزریق پلاستیک ( Advantages of Injection moulding ) :

-

عدم نیاز به ماشین کاری محصول نهایی

از مزیتهای این روش، عدم نیاز به ماشینکاری خاص برای صافی سطح محصول نهایی است.

-

تولید همزمان چند محصول مشابه

در این روش میتوان چند محصول را به صورت همزمان در یک پروسه تولید نمود.

-

انعطاف پذیری بالا

این روش انعطاف بالایی در جنس، نوع و رنگ مواد تولید شده دارد.

-

سرعت بالا

زمان تولید در این روش به مراتب نسبت به روش های دیگر کم است.

-

هزینه کم

هزینهی تولید به این روش کم است و در تیراژ بالا کاملا به صرفه میباشد.

-

دقت بالا

این روش یکی از دقیقترین روش های تولید پلاستیک است. در صورت بالا بودن کیفیت تجهیزات به کار رفته در دستگاه، محصول نهایی کیفیت بالایی خواهد داشت.

معایب روش تزریق پلاستیک ( Disadvantages of Injection moulding ) :

- فرآیند ساخت قالب و تولید ، پیچیده

- صرفه کم برای تیراژ پایین تولید

- قیمت بالای دستگاه

انواع دستگاه های تزریق پلاستیک از نظر نوع حرکت سیال به شرح زیر است :

- عمودی ( Vertical )

- افقی ( Horizontal )

انواع ماشین های تزریق پلاستیک از جهت سیستم انتقال مواد :

- پیستونی

- ماردونی یا پیچی ( Screw )

انواع ماشین های تزریق پلاستیک از جهت حرکت صفحه متحرک :

- دستگاه های بازویی

- دستگاه های جکی

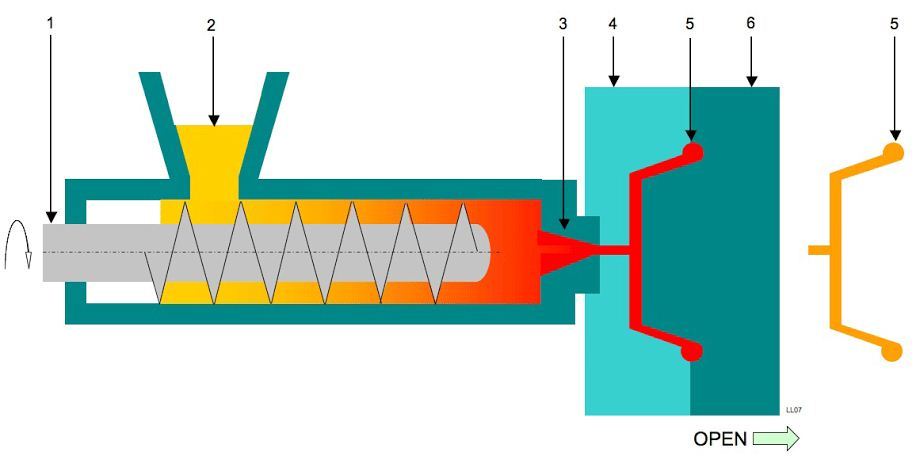

قسمت های مختلف ماشین های تزریق پلاستیک :

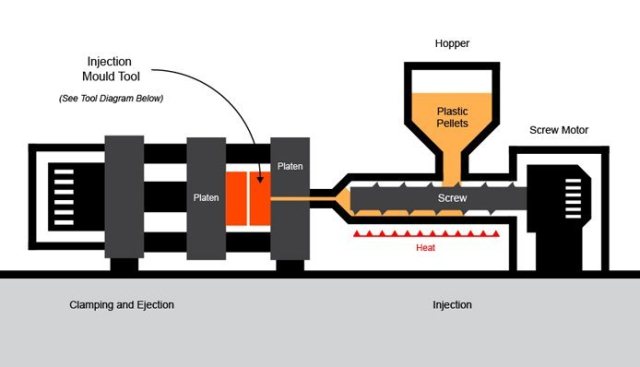

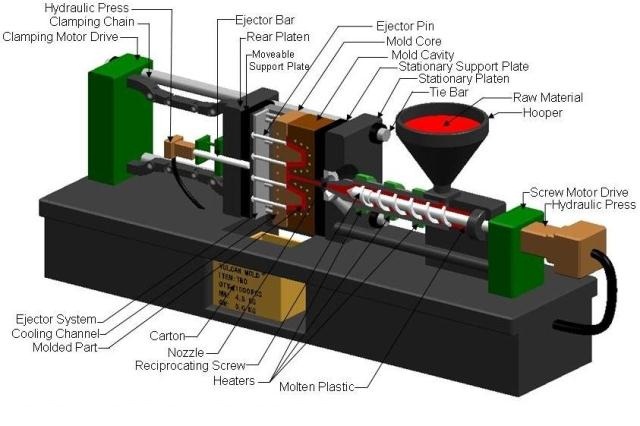

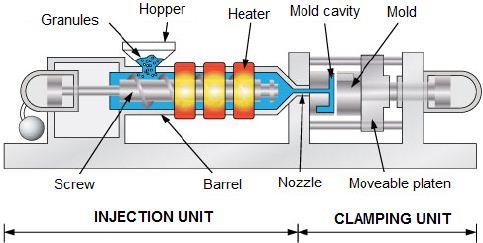

به صورت کلی میتوان دستگاه تزریق را به دو قسمت زیر تقسیم بندی نمود :

-

قسمت تزریق ( Injection Part )

در این قسمت، ذرات ( Grunale ) توسط یک قیف به داخل یک سیلندر ریخته میشوند. پس از آن توسط یک میلهی مارپیچ به سمت قالب سوق داده میشوند. در حین عبور ذرات از داخل سیلندر توسط گرمکنهای برقی (المنت) گرما داده شده و ذوب میگردند. در همین حال موادی که از مرحلهی قبل نیز باقی ماندهاند با حرکت میلهی مارپیچ به داخل قالب هدایت میگردند. با قطع فشار پشت مارپیچ و تجدید عمل مواد گیری، سیلندر تزریق به عقب برگشت می کند.

-

قسمت قالب گیری ( Mould Part )

قسمت قالب گیری قسمتی است که اجزای سمبه و ماتریس در آن قرار دارد. در این مرحله مادهی مذاب به داخل قالب (نر و مادگی) ریخته شده و سپس توسط سیستم خنک کننده (Cooling) خنک میشود. پس از آن مادهی خنک شده پس از جدایش سمبه و ماتریس از هم به داخل سبد انداخته میشود.

واحد قالب گیر از دو بخش اصلی تشکیل شده است:

-

قسمت ثابت

-

قسمت متحرک

توان دستگاه :

توان دستگاه تزریق پلاستیک بر اساس حداکثر نیروی مورد نیاز برای نگهداشتن و انتقال فکهای قالب بیان میشود.

انواع سیستمهای تولید توان در ماشین تزریق پلاستیک :

- سیستم مکانیکی

- سیستم هیدرولیکی

اجزای مختلف قسمت تزریق :

- سیلندر ماردون

- میله مارپیچ

- نازل دستگاه

- قیف مواد

- گرمکن (هیتر)

- حرارت سنج

- ترموکوپل

اجزای یک دستگاه تزریق پلاستیک :

- مارپیچ (Screw)

- قیف (Hopper)

- نازل (Nozzle)

- قالب ثابت (Fix Moulding)

- ماده مذاب (Melt material)

- قالب متحرک (Moving Moulding)

- قطعه نهایی و سرد شده (Production)

دسته بندی :

ماشین های تزریق پلاستیک عموما به سه دسته کلی زیر تقسیم بندی می شوند:

- هیدرولیک

- برقی

- هیبریدی

مزایای ماشینآلات تزریق پلاستیک هیدرولیک :

- نیروی گیرهی فوقالعاده برای قطعات بزرگ

- نرخ تزریق بالا

- دوام بسیار بالا

- ظرفیت بالای شات تزریق

- توانایی پَران مناسب

- قیمت اولیهی پایین

مزایای عمدهی دستگاه تزریق تمامالکتریک

- عملکرد بسیار بیصدا و نویز موتور پایینتر از ۷۰ دسیبل

- کاهش مصرف انرژی تا ۷۵ درصد نسبت به هیدرولیک

- افزایش بازده با کاهش مواد مصرفی و مواد زائد

- دقت بسیار بالا به لطف وجود سروو موتور ها

- عملکرد مستقل و موازی موتورها

- نیاز به تعمیر و نگهداری کم

- کاهش آلودگی محیط

معایب دستگاه تزریق تمامالکتریک

- قیمت بالاتر نسبت به هیدرولیک (معمولا)

- تناژ پایین تر نسبت به هیدرولیک (غالبا)

دستگاه تزریق هیبریدی

دستگاه های هیبریدی ترکیبی از مزیت های ماشینهای تزریق هیدرولیک و الکتریک را به همراه دارند. به عبارتی مزایای دستگاه تمام الکتریک به علاوهی نیروی گیره فوقالعاده دستگاه هیدرولیکی در یک دستگاه تزریق هیبریدی یکجا جمع شده اند. این دستگاه ها برای تولید قطعات جداره نازک و ضخیم مناسب هستند. از مزایای بارز دستگاه های تزریق هیبریدی میتوان به کاهش مصرف انرژی در حدود ۶۶ درصد نسبت به یک دستگاه تزریق هیبریدی اشاره نمود. این در حالی است که دستگاه هیبریدی به لطف برخورداری از مارپیچ الکتریکی به کاهش چشمگیری در مصرف انرژی دست یافته است.

شاید مطالب زیر نیز برای شما جالب باشد:

- ریخته گری | Casting Molds

- فرآیندهای ریخته گری با قالب مصرف شدنی

- نقد و بررسی انواع ماشین ” تزریق پلاستیک “

مراجع:

- www.en.wikipedia.org

- www.creativemechanisms.com

- www.avplastics.co.uk

- www.beaumontinc.com

- www.dc.engr.scu.edu

- www.sinotech.com