CIP:

CIP برگرفته از سه کلمه Cleaning in place است که به معنای شستشو در محل (شستشو سرخود) میباشد. سیستم CIP یک روش تمیز کردن سطوح داخلی لولهها، مجراها، تجهیزات فرآوری، فیلترها و اتصالات مرتبط در کارخانجات، بدون نیاز به نیروی انسانی، دخالت دست و همچنین جداسازی بخش یا بخشهایی از دستگاه است.

قطعات ماشینآلات کارخانجات تا سال ۱۹۵۰ ابتدا جداسازی میشدند و سپس به صورت دستی تمیز میشدند. صنایعی مختلفی همچون صنایع لبنی، نوشیدنی، غذاهای فرآوری شده، دارویی و آرایشی که به سطح بالایی از بهداشت نیاز دارند سیستم CIP در آنها یک امتیاز بسیار مهم محسوب میشود. این روش سریع و به مراتب قابل تکرارتر از روشهای دیگر است.

شرایط بهداشتی تولید موادغذایی و مواد آشامیدنی از اهمیت بسزایی برخوردار است بنابراین کارخانجات میبایست استانداردهای بالایی برای این شرایط در نظر بگیرند تا از آلودگی و تجزیه محصول جلوگیری شود. سیستم CIP میتواند برای تمیز کردن سریع، کارآمد و قابل اطمینان تمام فرآیندهای کارخانه مورد استفاده قرار گیرد.

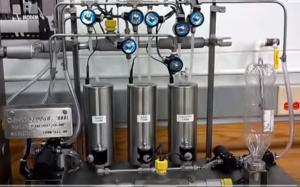

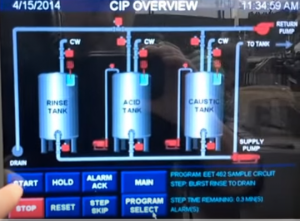

این سیستم بسته با به گردش درآوردن محلولهای تمیزکننده توسط نازلها در ماشینآلات آنها را ضدعفونی میکند و شستشو میدهد. سیستمهای اتوماتیک CIP از لحاظ ساختار، عملیات و سطح اتوماسیون با یکدیگر متفاوت هستند در واقع مراحل سیستم شستشو بستگی به خطوط تولید ماده غذایی موردنظر دارد اما عمدتا از چهار نوع مایع سود، اسید، آب داغ و آب استریل بهره میبرند که در دو نوع خطوط رفت و برگشت قابل طراحی است. بسیاری از شرکتها و کارخانهها در تلاش هستند تا از طریق کاهش زمان عملیات و همچنین کاهش مصرف آب و مواد شیمیایی باعث بهبود عملیات سیستم CIP شوند. یکی از روشهای نوین در این رابطه استفاده از یک مواد ضدعفونی کننده و اکسیدکننده به جای اسید نیتریک بود. در این روش مدت زمان عملیات کاهش یافته و راندمان تولید زیاد میشود. همچنین این ترکیب در دمای پایین اثرگذاری بالایی بر روی آلودگیها و اجرام میکروبی دارد و به دلیل عدم نیاز به شستشوی نهایی با آب گرم ( به دلیل باقیمانده کم این ترکیب) مصرف سوخت برای گرم کردن آب کم میشود.

انواع سیستم CIP

انواع سیستم CIP

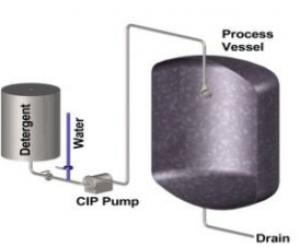

- سیستم Single pass:

محلول تمیزکننده جدید برای تمیز کردن دستگاه استفاده میشود سپس عملیات تخلیه صورت میگیرد. در بیشتر موارد در این سیستمها ابتدا یک مرحله پیش آبکشی (Pre-rinse) برای از بین بردن بیشتر آلودگیها به کار گرفته میشود سپس ماده شوینده اعمال میشود و آبکشی نهایی انجام میشود.

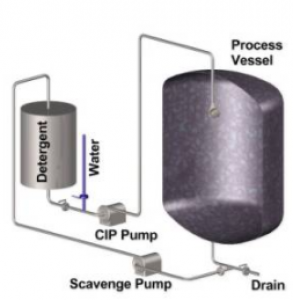

- سیستم گردشی (Recirculation):

محلول تمیزکننده در یک تانک اضافی ساخته میشود و سپس برای تمیز کردن به کار گرفته میشود. گردش این محلول در دستگاه تا پایان چرخه تمیز کردن ادامه پیدا میکند. پس از شستشو با ماده شوینده مرحله آبکشی نهایی صورت میپذیرد. این سیستمها، از آب و مواد پاککننده کمتری استفاده میکنند اما به هزینه سرمایهگذاری بیشتری نیاز دارند.

مراحلی که معمولا در سیستم CIP انجام میشود (به ترتیب):

- استفاده از آب با فشار بالا برای از بین بردن باقیماندههای مواد موجود در تجهیزات

- تمیز کردن با مواد قلیایی که چربیها و پروتئینها را در خود حل میکند.

- شستشو با آب

- تمیزکردن با مواد اسیدی که مواد قلیایی باقیمانده در سطح تجهیزات کارخانجات را خنثی میکند. این مرحله رسوبهای معدنی را نیز از بین میبرد (به خصوص در تجیهزاتی مانند پاستوریزاتور)

- آبکشی نهایی که در این مرحله از آب سرد استفاد میشود

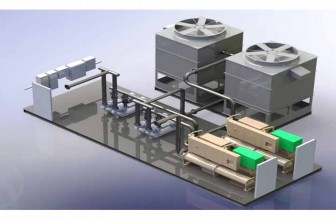

قطعاتی که در سیستمهای CIP مختلف معمولا وجود دارند شامل منبع آب، تجهیزات اندازهگیری، کنترلر PLC، صفحه نمایش لمسی، سیستم دوزینگ، مبدل حرارتی، تانک ورودی، تانک خروجی، شیرهای چرخش با قابلیت تغییر دور و فشار و شیرهای اتوماتیک، پمپهای مواد شیمیایی و نمودار ثبت کننده فرآیند هستند.

مبدل حرارتی

سیستم CIP با این ساختار با کارایی بالا عمل میکند اگر چه به سطح بالایی از کنترل دستی و نظارت پیوسته نیاز دارد.

دمای بالا و مواد شیمیایی در سیستم CIP معمولا برای بهبود فرآیند تمیز کردن به کار برده میشوند. ثابت نگهداشتن غلظت ماده شیمیایی، میزان آب مورد استفاده، زمان و دمای شستشو در این سیستم مشکل است. بنابراین زمانی که مشکلی برای سیستم ایجاد شود برای اطمینان از این که حداقلهای فرآیند تمیز کردن انجام شده است، از مواد شیمیایی، دما، زمان و آب بیشتری استفاده میکنند که هزینههای زیادی را در بر میگیرد.

عواملی که بر روی کارایی سیستم CIP اثر میگذارند شامل:

- دمای محلول تمیزکننده – افزایش دما باعث افزایش کارایی میگردد در واقع مولکولها با سرعت بیشتری آلودگی را از بین میبرند.

- غلظت ماده تمیزکننده – با افزایش غلظت ماده شیمیایی تمیز کردن بهتر انجام میشود زیرا قابلیت اتصال ماده با سطح افزایش پیدا میکند.

- زمان تماس محلول تمیزکننده با تجهیزات – افزایش زمان تماس باعث افزایش کارایی فرآیند تمیز کردن میگردد.

- فشار ایجاد شده حاصل از محلول تمیز کننده – جریان غیریکنواخت (آشفته) محلول مورد استفاده با ایجاد یک نیروی ساینده آلودگیها را بهتر از بین میبرد.

ساختار سیستمهای CIP متفاوت هستند:

- ساختار تک تانکی – شستشو و آبکشی از طریق یک تانک صورت میپذیرد

- ساختار دو تانکی – یکی برای شستشو با آب و دیگری آبکشی است.

- ساختار سه تانکی – شستشو با آب، آبکشی و بازیافت از طریق سه تانک متفاوت انجام میشود.

- ساختار چهار تانکی – شستشو با آب، آبکشی، شستشو با مواد قلیایی، اسیدی،تمیزکننده و بازیافت هر کدام تانکهای جداگانه دارند.

مزایای سیستم CIP:

- عدم نیاز به نیروی انسانی

- زمان کوتاه فرآیند

- شرایط بهداشتی بالا (سیستم اتوماتیک کارآمدتر از سیستم دستی عمل میکند)

- ایمنی بالا

محدودیتهای سیستم CIP:

- نصب و راهانداری آن باید توسط کارشناسان مجرب صورت گیرد

- سرعت جریان یا فشار مواد شیمیایی مورد استفاده پیوسته باید اندازهگیری و نظارت شود

برخی از کاربردهای سیستم CIP:

- پرکنهای مایعات خصوصا در صنایع لبنی

- سیستمهای پخت گوشت

- سیستمهای تولید سالاد

- نوار نقالهها

- اسلایسرهای گوشت

مراجع:

- www.foodkeys.com

- www.soutmachine.com

- www.poosam.ir

- www.rdlnano.com

- www.en.wikipedia.org/wiki/Clean-in-place

- www.foodqualityandsafety.com

- www.lenntech.com