سیستم پنوماتیک:

سیستم پنوماتیک نقش مهمی را در تجهیزات مکانیکی به عنوان یک تکنولوژی ایفا کرده است. واژهی “پنوماتیک” یک واژه یونانی است و به معنای تنفس (Breath) است. این سیستم نوعی فناوری است که از هوا یا گاز فشرده (گاز بیاثر) برای ایجاد نیروی مکانیکی استفاده میکند. هوای فشرده هوایی است که حجم آن با فشردهسازی کاهش و فشار آن افزایش پیدا کرده است. فشار معمولا بین ۶ تا ۸ kg/sq mm است و حداکثر نیرویی که توسط این سیستم اعمال میشود ۵۰ کیلونیوتون است.

سیستم پنوماتیک و هوای فشرده:

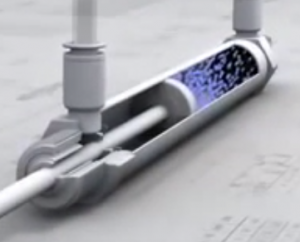

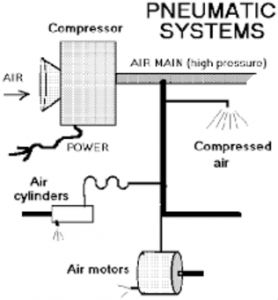

اساس کار تمام سیستمهای پنوماتیکی بر قانون پاسکال استوار است. سیستم پنوماتیک از هوای فشرده برای کنترل و انتقال انرژی بهره میبرد. این هوای فشرده توسط یک کمپرسور هوا تامین میشود. نحوه کار کمپرسور به این صورت است که هوای اتمسفر را جذب میکند و آن را در یک تانک با فشار بالا (گیرنده) ذخیره میکند سپس این هوای فشرده از طریق پمپها و شیرهای مختلف به نقاط مختلف کارخانه یا مراکز صنعتی انتقال داده میشود. هوای فشرده که به طور عمده در پیستونها و پرهها (Vane) به کار میرود را میتوان در مخازن مخصوص ذخیره کرد و آن را انتقال داد؛ به این معنا که همیشه احتیاج به کمپرسور نیست و میتوان از سیستم پنوماتیک در مکانهایی که امکان نصب کمپرسور وجود ندارد نیز استفاده نمود. سرعت حرکت سیلندرهای عملکننده با هوای فشرده در حدود ۲-۱ متر بر ثانیه و در موارد خاصی به ۳ متر بر ثانیه هم میرسد که در صنایع قابل قبول است.

Pneumatic Piston

سیستم پنوماتیک در صنایع مختلفی برای کنترل و عملیات ماشینآلات اتوماتیک استفاده میشود به عنوان مثال هوای فشرده برای کنترل دستگاههای ابزار دقیق در کارخانهها کاربرد دارد.

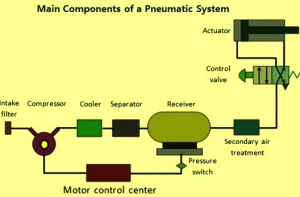

قطعات سیستم پنوماتیک:

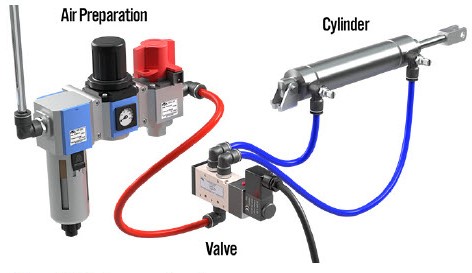

سیلندرهای پنوماتیک، محرکهای دوار (Rotary Actuator) و موتورهای هوا، نیرو و حرکت را برای نگهداری، حرکت، شکلدهی و فرآوری مواد برای بیشتر سیستمهای پنوماتیک فراهم میکنند. برای راهاندازی و کنترل این محرکها، به بخشهای پنوماتیکی دیگری همچون واحدهای خدماتی مربوط به هوا (air service unit) برای آمادهسازی هوای فشرده و همچنین شیرهایی برای کنترل جریان، مسیر و فشار حرکت محرکها نیاز است.

دو بخش اساسی یک سیستم پنوماتیک:

سیستم پنوماتیک اساسا شامل دو بخش مهم است:

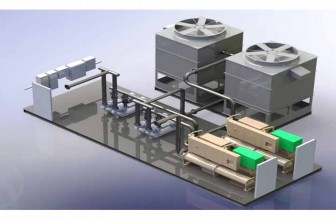

- سیستم تولید، انتقال و توزیع هوای فشرده

- سیستم مصرف هوای فشرده

قسمت اول شامل کمپرسور هوا، موتور الکتریکی (Motor control center)، سیستم تعویض فشار (Pressure Switch)، شیر کنترل، تانک ذخیره، وسیله اندازهگیری فشار، تخلیه اتوماتیک، خشککننده هوا، فیلتر، لوبریکیتور هوا (Air Lubricator)، خطوط لوله و انواع مختلف شیرها است و قسمت دوم شامل فیلتر (Intake filter)، کمپرسور، شیر (Air take off valve)، تخلیه اتوماتیک، شیر کنترل مسیر، محرکها و بخشهای کنترل سرعت است.

قسمتهای مختلف سیستم پنوماتیک:

بخشهای مهم یک سیستم پنوماتیک در شکل زیر مشخص شده است.

Intake filter که یک نوع فیلتر هواست آلایندهها را از هوا خارج میکند. کمپرسور هوا (Compressor) انرژی مکانیکی یک موتور الکتریکی یا موتور سوخت را به انرژی پتانسیلی هوای فشرده تیدیل میکند. کمپرسوری که برای تولید هوای فشرده مورد استفاده قرار میگیرد بسته به فشار و سرعت جریان هوای موردنیاز شامل کمپرسور پیستونی، دوار، سانتریفیوژی و جریان محوری است. موتور الکتریکی انرژی الکتریکی را به انرژی مکانیکی تبدیل میکند و برای به کار انداختن کمپرسور هوا به کار برده میشود. هوای فشرده شدهی حاصل از کمپرسور در گیرنده هوا (Air receiver) ذخیره میشود. این بخش که ابعاد بزرگی دارد جریان هوا را یکنواخت میکند همچنین به سرد و متراکم شدن رطوبت موجود کمک میکند. برای آنکه عملیات سیستم پنوماتیک رضایتبخش باشد باید کمپرسور هوا تمیز و خشک شود همچنین هوای اتمسفر هم باید توسط یک سپراتور یا خشککننده خالصسازی شود تا ذرات موجود در آن (دود،گرد و غبار و رطوبت) باعث خوردگی و فرسایش قطعات سیستم پنوماتیک نشوند. افزون بر این در عملیات فشردهسازی هوا دما افزایش پیدا میکند بنابراین از یک سردکننده (Cooler) برای کاهش دما استفاده میشود.

بخش تصفیه هوا (Air treatment) دارای سه مرحله است. در مرحله اول ذرات بزرگ موجود در هوا توسط یک فیلتر (Intake filter) جدا میشوند؛ در مرحله دوم هوای فشرده شده پس از خارج شدن از کمپرسور از یک سردکننده برای کاهش دما و یک خشک کننده برای خروج رطوبت عبور میکند. سیستم خشک کننده هوا در انواع مختلفی همچون جذبی، فریزری و غشاهای نیمه نفوذپذیر وجود دارد. همچنین یک فیلتر درون خطی (Inline filter) برای حذف ذرات باقیمانده در هوا استفاده میشود. به این مرحله از تصفیه، فرآیند اولیه تصفیه هوا (Primary air treatment) گفته میشود. در مرحله سوم که فرآیند ثانویه تصفیه هوا (Secondary air treatment) نامیده میشود، فیلتراسیون بیشتری انجام میگیرد.

روغنکاری قسمتهای محرک سیلندر و شیرهای سیستم پنوماتیک بسیار ضروری است. در این بخش، لوبریکیتور (Lubricator) قطرات ریز روغن را وارد کمپرسور هوا میکند.

lubricator

شیرهای کنترل (Control valves) برای تنظیم، کنترل و بررسی جریان هوا، فشار و … کاربرد دارند.

موتورها و سیلندرهای هوا (Air and Cylinder motor) محرکهایی هستند که باعث به حرکت درآوردن قطعات مکانیکی سیستمهای پنوماتیک میگردند. این محرکها (Actuator) در واقع انرژی حاصل از هوای فشرده شده را به حرکت مورد نیاز تبدیل میکنند. به طور کلی، سیستم پنوماتیک برای ایجاد حرکت در صنایع مختلف به کار برده میشوند که این حرکتها توسط محرکها ایجاد میشوند.

محرکها به سه دسته تقسیم میشوند: ۱) محرکهای خطی که انرژی پنوماتیک را به حرکت خطی تبدیل میکنند، ۲) محرکهای دوار که انرژی پنوماتیک را به حرکت دوار تبدیل میکنند و ۳) محرکهایی برای راهاندازی شیرهای کنترل جریان که جریان و فشار سیالاتی مانند گازها، بخار و مایعات را کنترل میکنند.

توزیع هوای فشرده:

توزیع مناسب هوای فشرده در کارایی بالای سیستم پنوماتیک اهمیت بسزایی دارد.

به هنگام آنالیز یا طراحی یک جریان پنوماتیک ۴ فاکتور باید در نظر گرفته شود:

- ایمنی عملیات

- اجرای بهینه عملیات

- کارایی عملیات

- هزینههای عملیات

مقایسه بین سیستم پنوماتیک و هیدرولیک

در سیستمهای پنوماتیک از سیال تراکمپذیر مثل هوا و در سیستمهای هیدرولیک از سیال تراکمناپذیر مثل روغن استفاده میشود. روغن در سیستم هیدورلیک علاوه بر انتقال قدرت، وظیفه روغنکاری قطعات سیستم را هم به عهده دارد. در هر دو سیستم سیال باید عاری از هر گونه گرد و غبار و ناخالصی باشد. فشار در سیستمهای هیدورلیکی بیشتر از پنوماتیکی است بنابراین مقاومت قطعات سیستمهای هیدرولیکی بیشتر است. دقت محرکهای پنوماتیکی در سرعتهای پایین بسیار کم است در صورتی که دقت محرکهای هیدرولیکی در هر سرعتی مناسب است. از سیستم پنوماتیک در مواردی که نیاز به نیروهای نسبتا پایین و سرعتهای حرکتی بالا باشد استفاده میکنند در صورتی که کاربردهای سیستم هیدرولیک بیشتر در مواردی است که قدرتهای بالا و سرعتهای کنترل شده دقیق مدنظر باشد.

مزایای سیستم پنوماتیک:

- اثربخشی بالا – هیج محدودیتی در میزان هوای فشرده وجود ندارد. به آسانی در حجمهای زیاد قابل نگهداری است. به راحتی توسط پمپها مننتقل میشود. پس از استفاده، هوای فشرده به طور مستقیم میتواند در اتمسفر آزاد شود

- دوام بالا – قسمتهای مختلف سیستم پنوماتیک با دوام هستند و به راحتی خراب نمیشوند.

- طراحی ساده

- سازگاری بالا در شرایط سخت – هوای فشرده در مقایسه با عناصر سیستمهای دیگر، کمتر تحت تاثیر دمای بالا، گرد و غبار و محیط خورنده قرار میگیرد.

- ایمنی بالا – این سیستمها در مقایسه با سیستمهای محرکه برقی ایمنتر هستند به دلیل آن که در یک محیط قابل اشتعال بدون انفجار و آتش سوزی به فعالیت خود ادامه میدهند. علاوه بر آن، بیش از حد کار کردن سیستم پنوماتیک بر خلاف سیستمهای دیگر باعث سوختن یا داغ شدن بخشهای مختلف آن نمیگردد . همچنین هوای فشرده نسبت به روغن هیدرولیک مورد مصرف در سیستم هیدرولیک تمیزتر است به همین دلیل از سیستم پنوماتیک در صنایع غذایی و دارویی هم استفاده میشود.

- انتخاب آسان سرعت و فشار – سرعت حرکت در سیستم پنوماتیک و همچنین فشار هوای فشرده به راحتی قابل تنظیم است.

- دوستدار محیط زیست

- اقتصادی – با توجه به آن که قسمتهای مختلف سیستم پنوماتیک ارزان است بنابراین هزینههای این سیستم کاملا کم است. اضافه بر آن، با توجه به بادوام بودن سیستم، هزینههای تعمیر و نگهداری در مقایسه با سایر سیستمها بسیار پایینتر است.

محدودیتهای سیستم پنوماتیک:

- دقت پایین – با توجه به هوای فشردهای که در سیستم به کار برده میشود، عملیات سیستم وابسته به حجم هوای فشرده است و از آن جایی که حجم هوای فشرده تحت تاثیر دما یا عوامل دیگر تغییر میکند بنابراین دقت کل عملیات سیستم پایین میآید.

- حجم کم عملیات – با توجه به آن که سیلندرهای به کار برده شده در سیستم پنوماتیک زیاد بزرگ نیستند بنابراین این سیستم قابلیت عملیات در حجمهای بالا را ندارد.

- هوای فشرده باید برای بررسی عدم وجود بخار آب یا گرد و غبار قبل از به کار بردن در سیستم پنوماتیک مورد ارزیابی قرار گیرد.

- آلوگی صوتی – زمانی که هوای فشرده از قطعات سیستم پنوماتیک تخلیه میشود سروصدای زیادی ایجاد میشود که این مسئله نیاز به کاربرد صدا خفه کن را الزامی میکند.

- عدم ایجاد سرعت ثابت و یکنواخت – با توجه به تراکمپذیری هوا به خصوص در سیلندرهای پنوماتیکی که زیر بار قرار دارند امکان ایجاد سرعت ثابت و یکنواخت وجود ندارد.

به طور کلی با توجه به مزایای بسیار نسبت به معایب کمتر، میتوان از پنوماتیک به عنوان یک انرژی شایسته در صنایع استفاده کرد. این سیستم انجام کار و حرکت با سرعت بالا و قدرت متناسب را فراهم میکند. در واقع استفاده از هوای فشرده برای انتقال انرژی، بسیار ارزنتر، ایمنتر، قابل انعطافتر و قابل اطمینانتر از موتورهای الکتریکی بزرگ است.

مراجع:

- www.ispatguru.com

- www.fse.blogfa.com

- www.famco.co.ir

- www.iranpetrotech.com

- www.fa.wikipedia.org/wiki/پنوماتیک