دستگاه تراش سی ان سی (Cnc lathe Machinery):

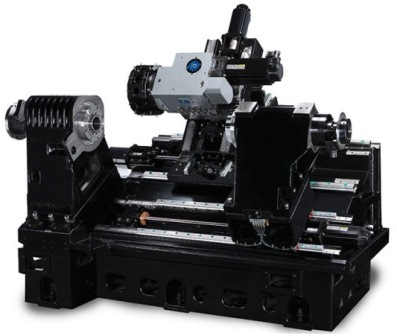

دستگاه تراش سی ان سی ، دستگاهی است که با استفاده از طرح داده شده به کنترلر، قطعهکار را با دقت و سرعت مناسب تراش داده و شکل مورد نظر را برروی قطعهکار به وجود میآورد. دستگاههای تراش از نظر نوع میزکار به دو نوع تخت (Flat Bed) و مایل (Slant Bed) تقسیم میشوند. نوع مایل نسبت به نوع تخت دارای مزیتهایی است که از آن جمله میتوان به حفظ و افزایش دقت دستگاه و دمپ ارتعاشات وارده اشاره نمود. دستگاههای سی ان سی صفحه مایل اغلب قیمت بیشتری نسبت به دستگاههای سی ان سی صفحه تخت با ویژگیهای یکسان، دارند.

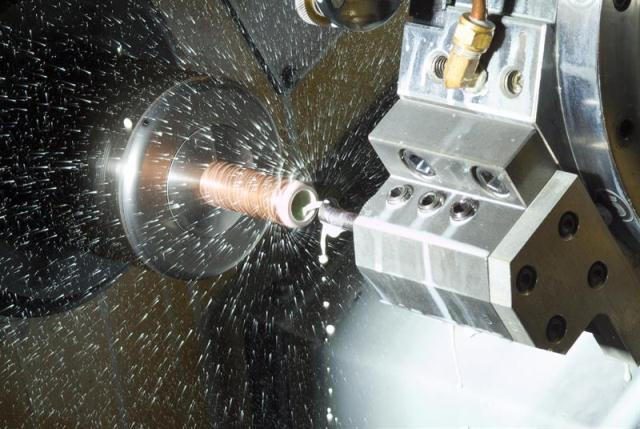

ماشینهای تراش دستگاههای بزرگ و دقیقی هستند که برای ماشینکاری قطعات سخت با دقت و سرعت بالا طراحی میشوند. این دستگاهها برای طیف وسیعی از مواد کاربرد دارند اما بیشترین کاربردشان برای تراش فلزات میباشد.

تعریف دستگاه تراش سیانسی:

دستگاه تراش سی ان سی از ابتداییترین ماشینهای ساخت بشر برای شکلدهی به قطعات است. اولین ماشین تراش در سال ۱۷۴۰ میلادی توسط فردی فرانسوی ساخته شد. در این دستگاه محور اصلی توسط فرد کاربر و به صورت دستی چرخانده میشده است. بعدها ساخت این دستگاهها پیشرفت زیادی نمود و دستگاههای Manual ساخته شدند. امروزه کاربرد این نوع دستگاهها نیز کم شده است و کاربران بیشتر از دستگاههای CNC برای ماشینکاری قطعات استفاده میکنند.

وظیفهی اصلی دستگاههای تراش شکلدهی، کاهش ابعاد، صافی سطح و پرداخت قطعهکار است. مزیت اصلی استفاده از دستگاههای تراش: سرعت، دقت و کیفیت سطح محصول نهایی است. برای افزایش کارایی این ماشینها میتوان به آنها ابزارآلات دیگری مانند: برقو، قلاویز و مته را اضافه نمود. همچنین میتوان با استفاده از ابزار زنده که امروزه بسیار مرسوم شده است، به راحتی برروی قطعهکار عملیات فرزکاری (سوراخکاری) را انجام داد.

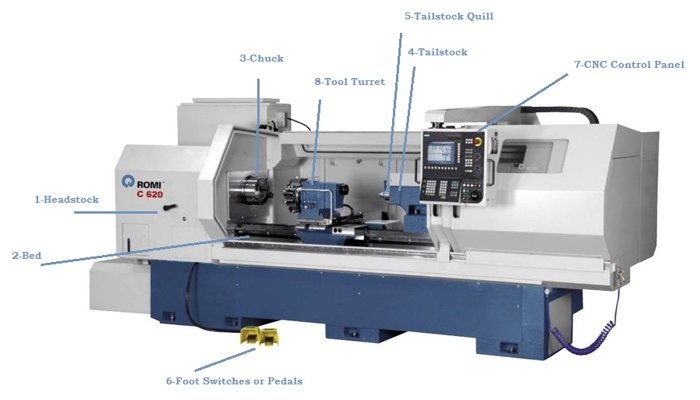

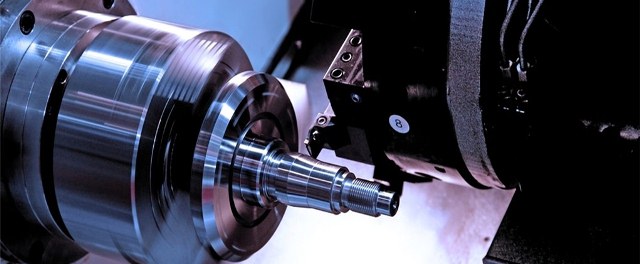

دستگاه تراش سی ان سی از بخشهای مختلفی تشکیل شدهاند که در شکل زیر به آنها اشاره شده است:

- اسپیندل اصلی (Main Spindle)

- بستر (Bed)

- قطعهگیر (سه یا چهار نظام)

- مرغک (Tailstock)

- کویل (Quill)

- پدال کنترل (قطع و وصل)

- کنترلر (Cnc Controller)

- تارت (Tool Turret)

دستگاههای سیانسی تراش (Cnc Turning machinery) از بخشهای مهم دیگری نیز مانند: موتور درایوهای حرکت میز کار، سیستم هیدرولیک، سیستم خنک کاری، پوشش بدنه و غیره تشکیل شدهاند که در شکل به آن ها اشاره نشده است.

بر اثر ماشینکاری، نیروهای محوری، شعاعی و عمودی (مماسی) شدیدی بر دستگاه سیانسی وارد میشود. یکی از فاکتورهای مهم این دستگاهها توانایی در تحمل این نوع نیروهای وارده برروی دستگاه میباشد. معمولا بستر دستگاهی سی ان سی را از چدن خاکستری و با استفاده از روش ریختگری و به صورت یکپارچه میسازند تا دستگاه بتواند در برابر ارتعاشات وارده به دستگاه، مقاومت نماید.

مرغک:

مرغک یک قسمت به نسبت کوچک در دستگاه تراش میباشد که در روبهروی ابزارگیر (Chuck) قرار میگیرد. جنس آن اغلب از چدن میباشد و میتوان آن را برروی ریل در راستای محور Z دستگاه تراش حرکت داد و در صورت نیاز نگهداشت. از این وسیله برای برقوکاری، سوراخکاری و همچنین تراش قطعهکارهای با طول زیاد استفاده نمود.

از مزیتهای ماشینهای سی ان سی تراش میتوان به موارد زیر اشاره نمود:

-

امکان ماشینکاری دائم و ۲۴ ساعته

-

امکان ماشینکاری با دقت بسیار بالا

-

امکان ماشینکاری با سرعت بسیار بالا

-

امکان ایجاد طرحهای پیچیده

-

امکان کنترل دستگاه توسط افراد کم تجربه

-

ایجاد ایمنی بالا برای کاربر

-

امکان شبیهسازی عملیات ماشینکاری قبل از اجرا توسط کنترلر

-

امکان ویرایش طراح داده شده قبل از اجرا توسط کنترلر

از معایب ماشینهای سی ان سی تراش میتوان به موارد زیر اشاره نمود:

-

قیمت بالای دستگاه نسبت به دستگاههای معمولی

-

افزایش هزینهی تعمیر و نگهداری

-

کاهش اشتغال زایی

-

افزایش مصرف انرژی

دستگاه تراش عمودی (کاروسل):

این نوع از ماشینهای تراش به صورت عمودی هستند. قطعهگیر (سه یا چهار نظام) دستگاه تراش عمودی بسیار بزرگ میباشد. اصولا این نوع از دستگاههای تراش برای ماشینکاری قطعات حجیم و سنگین کاربرد دارد. قطعهگیر به صورت عمودی قرار گرفته شده است و حول محور عمودی حرکت چرخشی انجام میدهد.

برای مطالعه مقالات بیشتر به سایت نبات رجوع نمایید.

مقالات پیشنهادی:

- دستگاه فرز سی ان سی

- مولتی اسپیندل (Multi Spindle) | مزایا، معایب و کاربردهای مالتی اسپیندل ها

- گیرباکس (Gear Box)

مراجع:

- www.en.wikipedia.org

- www.technologystudent.com

- www.engineering.com

- www.cadem.com