استاندارد حصپ (HACCP):

سیستم حصپ یا تحلیل خطر و کنترل نقاط بحرانی، یک استراتژی نظاممند برای بهداشت مواد غذایی است که با ارزیابی و کنترل مخاطرات شیمیایی، میکروبیولوژی و فیزیکی در طول پروسه آمادهسازی مواد غذایی از مواد اولیه تا تولید، اعمال و اجرا میشود.این سیستم که یک ابزار مدیریت ریسک را فراهم میکند، موثرترین راه برای ایمنی مصرف مواد غذایی است و اجرای آن در بسیاری از واحدهای صنایع غذایی کشورهای پیشرفته صنعتی با موفقیت روبرو بوده است.

سیستم حصپ،در واقع یک سیستم بینالمللی شناخته شده برای کاهش احتمال خطر ایمنی در مواد غذایی است. در سیستم حصپ خطرهای بالقوه شناسایی شده و در طول پروسه مواد غذایی کنترل میشوند. هر شرکتی که در تولید، فرآوری و کنترل محصولات غذایی فعالیت دارد میتواند از سیستم حصپ برای حذف یا کاهش خطرات ایمنی در محصولات استفاده کند. سایر استانداردهای سیستمهای مدیریت صنایع غذایی، مانند ایزو ۲۲۰۰۰، توسط این سیستم، پشتیبانی میشوند.

به دلیل اهمیت بسیار زیاد این سیستم در ایمنی مصرف مواد غذایی از یک طرف و تاثیر آن در سهولت مبادلات تجاری از طرف دیگر، موجب شده که این پدیده نوین به نحو گستردهای مورد استقبال کارشناسان قرار گرفته و کمیتههای متعددی برای فراهم ساختن امکانات اجرایی آن در کشور تشکیل گردد. این در حالی است که بیشتر کارخانجات صنایع غذایی کشور به دلیل توسعه نیافتگی، ضعف مدیریت و دانش فنی، فقر بهداشت، عدم تمایل به ایجاد تحول و مسایل دیگری از این دست، هنوز از این سیستم استقبال چشمگیری نکردهاند.

تاریخچه ایجاد سیستم حصپ:

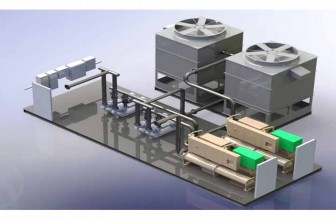

تاریخچه شکلگیری سیستم حصپ به اقدامات شرکت پیلسبوری (pillsbury)، مشاور و همکار سازمان ملی سفینههای فضایی و فضانوردی آمریکا (NASA) برمیگردد. در سال ۱۹۵۹ محققین شرکت پیلسبوری برای تولید آزمایشی یک غذای بهداشتی و سالم به این نتیجه رسیدند که تنها راه، استفاده از روشهای پیشگیرانه از آلودگی و آلودگی مجدد است و لازمه این کار، کنترل دقیق مواد اولیه، فرآیندها، محیط، شرایط اقلیمی، نیروی انسانی، انبارها و چگونگی توزیع و مصرف است و چنانچه این کار به نحو مطلوب انجام گیرد، نیازی به کنترل فرآورده نهایی نیست و به این ترتیب سیستم حصپ (HACCP) پایه گذاری شد.

اولین گزارشهای علمی درباره HACCP در سال ۱۹۷۳ توسط شرکت پیلسبوری انتشار یافت و از سال ۱۹۸۰، این سیستم توسط سازمان بهداشت جهانی (WHO) و کمیته بینالمللی مشخصات میکروبیولوژی صنایع غذایی (ICMSF) پذیرفته شد. از سال ۱۹۸۵ آکادمی ملی علوم آمریکا این سیستم را پذیرفت و کاربرد آن را به صنایع غذایی توصیه نمود. در سال ۱۹۸۸ کتاب HACCP چاپ و منتشر شد و بالاخره در سال ۱۹۹۱، HACCP وارد استانداردهای کدکس (CAC) گردید.

سیستم حصپ (HACCP) در ایران

با توجه به تأکید مکرر سازمان بهداشت جهانی در خصوص اجراء سیستم HACCP در مراکز تولید مواد غذائی بهعنوان یک سیستم پیشرفته تضمین کیفیت و همچنین ثبت محمولههای صادراتی ایران به اروپا در اوایل سال ۱۳۷۰ خورشیدی، نظام HACCP در واحدهای صادرکننده مواد غذائی کشور معرفی و اجراء شد.

از سال ۱۳۷۳ در راستای برنامههای ایمنی مواد غذایی، اداره کل نظارت بر مواد غذائی، آشامیدنی، آرایشی و بهداشتی اقدامات خود را در ارتباط با آموزش این سیستم آغاز نمود، به طوری که در سال ۱۳۷۸، پس از چندین سال تلاش برای تطابق با نظام HACCP، نام ایران به طور رسمی در فهرست مجاز کشورهای صادرکننده محصولات شیلاتی به اتحادیه اروپا قرار گرفت و تاکنون بیش از ۱۰۰ واحد فرآوری مواد غذائی در کشور از این نظام بهره گرفتهاند.

HACCP در واقع نوعی روش سیستماتیک بررسی مواد اولیه، فرآیند، فرآورده نهایی، شرایط جابجایی، نگهداری، بسته بندی و توزیع مواد غذایی است که این امکان را میدهد تا نقاط حساس و خطر آفرین خط تولید شناسایی شده و با دقت بیشتری تحت نظارت قرار گیرند.

نقاطی از زنجیره تولید که در آنها امکان مخاطره سلامت مصرف کننده وجود دارد را نقاط بحرانی یا به عبارت بهتر نقاط کنترل بحرانی مینامند.(CCP)

این نقاط را از آن جهت نقاط کنترل بحرانی میگویند که الزاما در آنجا بحرانها باید کنترل شوند. نقاط بحرانی نقاطی از زنجیره تولید هستند که عدم کنترل آنها میتواند منجر به عدم ایمنی ماده غذایی شود. این نقاط اعم از اینکه در کدام مرحله از تولید مواد غذایی میباشند، میزان خطرآفرینی آنها باید از روی نموداری که به نام درخت تصمیم گیری معروف است و همچنین تجربیات کارشناسان تعیین شود.

ساختار سیستم حصپ (HACCP)

- تشکیل کمیته حصپ

- توصیف محصول تولیدی

- شناسایی موردمصرف آن

- ارائه نمودار خط تولید محصول

- تشریح روندکار

- فهرست کردن خطرات

سیستم حصپ بر ۷ اصل استوار است که توسط کمیته مشترک سازمان بهداشت جهانی (WHO) و سازمان خواربار و کشاورزی (FAO) پذیرفته شده است و در کارخانه کشورهای ژاپن، آمریکا و اروپا در حد وسیعی به کار گرفته شده است.

-

تجزیه و تحلیل خطر

در این اصل، فرآیند تولید مواد غذایی ارزیابی میشود و خطرات احتمالی شناسایی میشوند. خطرات میتوانند فیزیکی (آلودگی فلزها)، شیمیایی (سموم موجود در خود مواد غذایی) و بیولوژیکی (آلودگی با ویروسها و باکتریها) باشند. مطلب حائز اهمیت این است که ارزیابی دقیقی از خطرات احتمالی باید صورت گیرد؛ به عنوان مثال باید تعیین شود که باکتری یا ویروس در کدام بخش از پروسه تولید میتواند باعث آلودگی شود. ارزیابی خطر، تعیین میزان احتمال خطر است. بعد از شناسایی و ارزیابی خطر، باید نقاط کنترل بحرانی را مشخص کنند. این نقاط، نقاطی هستند که درآن،خطر باید کنترل شود.

-

تعیین نقاط کنترل بحرانی

نقاط کنترل بحرانی به این معناست که در کدام مرحله از پروسه تولید باید برای حذف خطرات شناسایی شده کنترلهایی اعمال شود؟ برای هر نقطه کنترل بحرانی روش پیشگیری از خطر مشخص خواهد شد. به عنوان مثال استفاده از یک دمای خاص، فشار خاص یا روش تولید خاص میتواند از ایجاد خطر جلوگیری کند.

-

تعیین حدود بحرانی

تعیین یک حد حداکثر و حداقل برای پارامترهای مختلف پروسه تولید مواد غذایی خطرات احتمالی را کنترل میکند. این درواقع یک حد بحرانی برای نقاط کنترل بحرانی (CCP) میباشد. اگر پارامترها از این حد فراتر روند اقدامات اصلاحی باید انجام گیرد. مرحله بعد تعیین یک شاخص برای هر نقطه کنترل بحرانی است.

-

پایهریزی روش پایش

این سیستم، مشاهدات یا اندازهگیریهای متوالی و برنامهریزی شده است که برای ارزیابی کنترل در نقاط بحرانی قبل از بروز هر گونه انحراف از حدود بحرانی انجام میشود. این سیستم، مدارک مستند و ثبت شده موردنیاز در تایید سیستم حصپ را فراهم میکند. بیشتر روشهای نظارت در نقاط کنترل بحرانی نیاز به سرعت عمل دارند. به همین دلیل آزمایشهای میکروبیولوژی به ندرت در پایش نقاط کنترل بحرانی موثر هستند و این کار معمولا با استفاده از روشهای گوناگون فیزیکی و شیمیایی انجام میشود.

-

اقدامات اصلاحی

زمانی که نتایج سیستم نظارتی، انحراف از حد بحرانی را نشان دهد، اقدامات اصلاحی برای کسب اطمینان از تحت کنترل قرار داشتن CCP به کار گرفته میشود. این روش باید در برنامه حصپ ثبت شده باشد.

-

تایید سیستم (HACCP verification)

هدف از این اصل، اطمینان از صحت عملکرد سیستم HACCP در انطباق با طرح HACCP تدوین شده است، تایید اینکه کلیه مخاطرات به درستی شناسایی شده و از وقوع آنها پیشگیری میشود.

-

مستندسازی سیستم

هدف، مستندسازی طرح HACCP میباشد. این طرح باید در دسترس کارکنان شرکت و بازرسان دولتی قرار گیرد.

اخذ گواهینامه HACCP

اخذ گواهینامه HACCP به این مفهوم است که سازمان یا شرکت مربوطه یک توافق بینالمللی را قبول کرده است که طی این توافق، تجزیه و تحلیل خطرات و کنترل نقاط بحرانی سیستم ایمنی غذایی مورد بررسی قرار میگیرد. در این گواهینامه، ایمنی مواد غذایی از نظر میکروبیولوژی مورد تحلیل قرارگرفته و کل ریسک سلامت مواد غذایی برطرف خواهد شد.

هزینه استقرار سیستم حصپ (HACCP):

برقراری سیستم HACCP در کارخانه، همانند ایجاد هر ساختار جدید، مستلزم سرمایهگذاری بالا توسط صاحبان کارخانه است. علیرغم این موضوع، نگرش مدیران کارخانجات موادغذایی به لزوم وجود HACCP در کارخانه و مزایای فراوان این سیستم در روند تولید، انگیزه پرداخت این هزینهها را بسیار قوت بخشیده است.

- هزینه آموزش کارکنان کارخانه

- هزینه ایجاد تغییرات ساختاری

- هزینه تهیه تجهیزات موردنیاز

- هزینه مستندسازی سیستم

- هزینه ثبت نتایج در طول فرآیند

- هزینه آزمون محصول نهایی

- هزینه توقف احتمالی خط تولید

- هزینه نگهداری سیستم HACCP

مزایای سیستم حصپ (HACCP):

- ارتقاء سطح ایمنی محصول

- روشهای پیشگیری مناسب

- شناخت راههای ارتقاء فرآیند تولید

- افزایش کیفیت و ثبات محصول

- کاهش هزینه آزمون محصول نهایی

- کاهش ضایعات

- افزایش میزان نظارت

- نیاز کمتر به منابع فنی

- افزایش مسئولیت کارکنان

- افزایش اعتماد مصرف کننده

- افزایش سهم بازار

- حضور در بازارهای بینالمللی

- افزایش ثبات و امنیت تجارت

- افزایش عملکرد کارکنان

مراجع:

- www.iso-co.ir

- www.foodhygiene.persianblog.ir

- www.behsaniso.com

- www.iso9001-2008.blogfa.com

- www.en.wikipedia.org

- www.22000-tools.com

- www.foodindustries92.blogfa.com